溶接構造の満足のいく性能を確保するためには、溶接の品質は適切な試験手順によっ 従って、それらは分野の溶接された構造によって見つけられるそれらより同じまたは厳しい条件の下でテストされる証拠である。

このページには、目視検査のヒントが含まれています。 次のページはGMAWおよび物理的な溶接テストのための点検方法を含んでいます。

これらのテストでは、現場で使用するために材料が解放される前に修正できる弱いまたは欠陥のあるセクションが明らかになります。 テストはまた兵器装置およびforestallの傷害および人員への不便のための適切な溶接の設計を定める。

NDTは非破壊検査を指します。 それは損傷を与えないで溶接を評価することを含むテストへアプローチである。 それは遠隔目視検差(RVI)、x線、超音波テストおよび液体の浸透テストの使用を含む時間そしてお金を節約する。

ほとんどの溶接では、品質は意図されている機能に基づいてテストされます。 機械に部品を固定している場合、機械が適切に機能する場合、溶接部はしばしば正しいとみなされます。 溶接が正しいかどうかを判断するには、いくつかの方法があります:

- 分布:溶接材料は、接合された2つの材料の間で均等に分布します。

- 廃棄物:溶接部にはスラグなどの廃棄物がありません。 冷却の後のスラグはプロジェクトから皮をむくべきです。 それは簡単に削除する必要があります。 Mig溶接では、シールドガスからの残留物もほとんど問題なく除去する必要があります。 最もクリーンなプロセスであるTIGも廃棄物のないものでなければなりません。 Tigでは、廃棄物が表示された場合、通常は溶接されている材料が完全に清掃されていないことを意味します。

- 気孔率:溶接表面に凹凸や多孔性の穴(気孔率と呼ばれる)があってはなりません。 穴は弱さに寄与する。 あなたは穴が表示された場合、それは通常、母材が汚れていたか、酸化物コーティングを持っていたことを示しています。 MigまたはTigを使用している場合、多孔性は、溶接時により多くの遮蔽ガスが必要であることを示します。 アルミニウム溶接の気孔率は、十分なガスを使用していないことの重要な指標です。

- 気密性:接合部がタイトでない場合、これは溶接の問題を示します。 Oxyacetyleneの溶接では、充填材がないところで自家溶接を使用すれば、溶接は堅くなければなりません。 Tigの自家溶接のための同じ。 ギャップはどのギャップでも充填材によって満ちているので他のタイプの溶接で同様に重大ではないです。 それは、ギャップは、一般的に、潜在的な品質問題を示している、と述べました。

- : 液体が含まれているアイテムを修理している場合、漏れは問題があることを確認するための確実な方法(および明白な方法)です。 ガスを含むものと同じです。 一つの試験方法は、問題をチェックするために石鹸の泡を使用することです(簡単に噴出ボトルで適用することができます。

- 強さ:ほとんどの溶接部は必要な強さを発揮する必要があります。 適切な強度を確保するための1つの方法は、強度要件よりも高い溶加材と電極定格から始めることです。

視覚的方法を用いたその他のチェックには、以下に説明するように、前(ルート面、ギャップ、ベベル角、ジョイントフィット)、中(電極消費率、金属流、アーク音と光)、および溶接後(アンダーカット、ルート融合問題、ピンホール、過度のスパッタ、溶接寸法)のチェックが含まれる。

共通の溶接欠陥

不完全な浸透

この用語は、接合部の根元でフィラーと母材が融合するのに失敗することを記述するために使用されます。 ブリッジは、堆積した金属と母材が接合部の根元で融着されていないときに溝溶接で発生します。 不完全な浸透の頻繁な原因は溶接プロセスか構造の状態のために適していない共同設計です。 溝が片側のみから溶接されている場合、不完全な浸透は以下の条件の下で生じる可能性が高い。

- 根の開口部が十分であっても、根の面の寸法が大きすぎます。

- 根の開口部が小さすぎます。

- V溝の含まれる角度が小さすぎます。

- 電極が大きすぎます。

- 移動率が高すぎる。

- 溶接電流が低すぎます。

関連する読み取り:溶接の部品–溶接命名法を理解する

融合の欠如

融合の欠如は、溶接金属または溶接金属と母材の層を融合させる溶接プロセ 溶接金属は版の表面にちょうど転がります。 これは一般的にオーバーラップと呼ばれます。 融合の欠如は、以下の条件によって引き起こされます:

- 母材または以前に堆積した溶接金属の融点まで温度を上げることができません。

- 不適切なフラックスは、堆積した金属が融合しなければならない表面からの酸化物およびその他の異物を溶解することができない。

- 汚れた板の表面。

- 不適切な電極サイズまたはタイプ。

- 電流調整が間違っています。

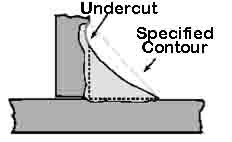

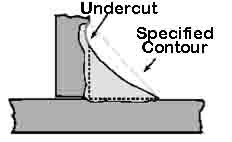

アンダーカット

アンダーカットは、溶接部のつま先で母材が燃え尽きることです。 アンダーカットは、以下の条件によって引き起こされる可能性があります:

- 高すぎる電流調整。

- アークギャップが長すぎます。

- クレーターを溶接金属で完全に埋めることができなかった。

スラグ介在物

スラグ介在物は、金属酸化物および他の固体化合物の細長いまたは球状のポケットである。 それらは溶接金属の気孔率を作り出します。 アーク溶接では、スラグ介在物は一般に電極コーティング材料またはフラックスで構成されています。 多層溶接作業では、層間のスラグを除去することができないと、スラグ介在物が発生する。 ほとんどのスラグ包含は防ぐことができます:

- 各ビードが沈殿する前に溝および溶接をきちんと準備します。

- すべてのスラグを除去する。

- スラグが溶接プールの表面に上昇することを確認します。

- 円弧で完全に貫通することが困難な輪郭を残さないように注意してください。

スラグ含有物の原因と防止方法については、こちらをご覧ください。

気孔率

気孔率は、固体材料を含まないポケットの存在です。 それらはポケットが固体よりもむしろガスを含んでいることスラグ包含と異なる。

ボイドを形成するガスは、次のような形で導出されます:

- 溶解度の温度が低下するため、溶接部の冷却によって放出されるガス。

- 溶接部の化学反応によって形成されたガス。

:

- 電流設定が高すぎます。

- 弧が長すぎます。

読み取り:溶接欠陥の13種類

目視検査(VT)

目視検査は、溶接が表面の不連続性を決定するために目で検査される非破壊検査(NDT)溶接品質試験プロセ これは、溶接品質試験の最も一般的な方法です。

非破壊溶接品質試験の利点:

- 安価な(通常は人件費のみ)

- 低コストの機器

- 電力要件なし

- 早期にキャッチされなかった問題による欠陥と下流の修理コストの迅速な識別

:

- 検査員の訓練が必要

- 良好な視力が必要または20/40に修正された視力

- 内部欠陥を見逃す可能性があります

- 検査員が報告する必要があります

- ヒューマンエラーに開放

視覚溶接品質試験ステップ

- アプローチの一貫した適用のための手順を練習し、開発する

- 溶接前に材料を検査する

- 溶接時の溶接品質テスト

- 溶接が完了したときの検査

- 問題をマークし、溶接を修復する

装置

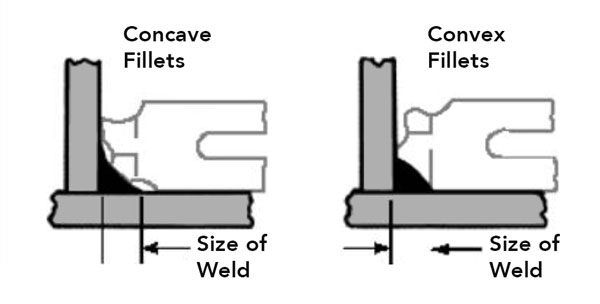

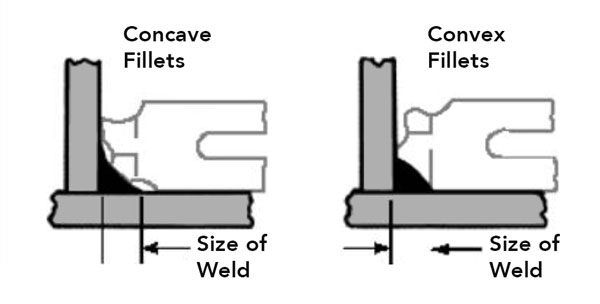

肉付けの溶接ゲージ

示されている:7部分の肉付けの溶接の点検ゲージセット

溶接装:

- 溶接ハンドヘルドフィレットゲージ対策:

- 溶接の平坦性

- 凸性(溶接が外側にどのように溶接されるか)

- 凹性(溶接が内側にどのように丸められるか))

- 溶接プロセスを観察するときに使用するためのポケットビューアとシェードレンズ付き保護レンズ

- お住まいの地域のコードごとの虫眼鏡

- 懐中電灯

- 溶接が検査される前にスパッタおよびスラグ除去のためのチゼルおよび/または溶接ハンマー

- 予熱、パス間および加熱後の温度を決定するための温度装置(Tempelstick、高音計)。

- 溶接される材料のタイプを示す磁石

- 巻尺

- ノギス

関連読み取り:初心者のための溶接ツールリスト

溶接前の目視検査

- 図面を確認

- 溶接位置とtiが仕様にどのように対応して 垂直方向の移動を見る

- フィレット溶接記号を確認する

- 手順はローカルコードと溶接仕様と一致していますか

溶接材料検査

- 購入した材料は、母材のサイズとタイプの仕様と一致していますか? 電極のサイズ、ガスの選択および等級を点検して下さい。

- 材料に欠陥がないか確認します。 錆、スケール、製造所、ラミネーション等のような汚染物を捜して下さい。

- は正しい角度のために準備される材料です

アセンブリ点検

アセンブリ点検のためのこれらの溶接質のテストのステップに続いて下さい:

- フィクスチャと治具の位置合わせ

- の適合を確認します。 清潔さをチェック(前職からスパッタを探す)

- タック溶接が使用されている場合は品質をチェックしてください。 鋲溶接は主要な溶接と同じ電極となされなければなりません。

- 冷却速度を遅くし、歪みを最小限に抑えるためにプレヒートの使用を確認してください

機器検査

- 損傷(ケーブル、グランドクランプ、電極ホルダ)を確認し

- アーク電圧のチェック

- アンペア数計のチェック仕様に対する範囲

溶接中の目視検査

- 電極のサイズ、タイプ、保管(低水素電極は安定オーブンに保各溶接パスを点検して下さい。 アンダーカットと必要な輪郭を探します。 各パスの間で溶接部が適切に清掃されていることを確認してください。

- 充填が必要なクレーターを確認

- 溶接の順序とサイズを確認します。 ゲージがサイズを点検するのに使用されています。

溶接後の検査

- コードと標準に対する溶接のチェック

- ゲージとプリントによるサイズのチェック

- 仕上げと輪郭のチェック

- 標準に対する亀裂のチェック

- オーバーラップのチェック

- アンダーカット

- スパッタが許容レベルにあるかどうかを判断する

ガス溶接試験

ガス溶接の検査溶接品質試験基準:

- 溶接部は全体にわたって一貫した幅でなければなりません。 二つのエッジは、直線の平行線を形成する必要があります。

- 溶接面はわずかに凸面で、補強材は1/16インチ以下でなければなりません。 版の表面の上の(1.6mm)。 凸部は、溶接部の全長に沿って均一でなければならない。 ある場所では高く、別の場所では低くすべきではありません。

- 溶接の面には、均等に間隔をあけた細かい波紋が必要です。 それは余分なはね、スケール、および凹むことの自由べきである。

- 溶接部の端部にはアンダーカットやオーバーラップがないようにしてください。

- 開始と停止は、どこで行われたかが難しいように一緒にブレンドする必要があります。

- 溶接端部のクレーターは充填し、穴や亀裂を示さないようにしてください。

バットジョイントの場合:

ジョイントがバットジョイントの場合は、裏面がジョイントの根元に完全に浸透しているかどうかを確認してくださ 裏面にわずかなビーズが形成されるはずです。

ラップとT関節の融合試験のために:

ラップとT関節の根の浸透と融合は、二重に曲がるまで上板に圧力をかけることによって確認することがで 溶接部が根を貫通していない場合、プレートは曲げられているときに接合部で開いて亀裂を生じる。 それが壊れた場合は、根の浸透と融合の程度を観察してください。 それはおそらく融合と浸透に欠けているでしょう。