aby byl zajištěn uspokojivý výkon svařované konstrukce, musí být kvalita svarů stanovena odpovídajícími zkušebními postupy. Proto jsou důkazem zkoušeny za podmínek, které jsou stejné nebo přísnější než podmínky, se kterými se setkávají svařované konstrukce v terénu.

Tato stránka obsahuje tipy pro vizuální kontrolu. Následující stránky obsahují kontrolní metody pro GMAW a fyzikální testování svarů.

tyto zkoušky odhalují slabé nebo vadné části, které mohou být opraveny před uvolněním materiálu pro použití v terénu. Zkoušky také určují správnou konstrukci svařování pro vybavení munice a zabraňují zranění a nepříjemnostem personálu.

NDT označuje nedestruktivní testování. Jedná se o přístup k testování, který zahrnuje vyhodnocení svaru bez poškození. Šetří čas a peníze, včetně použití vzdálené vizuální kontroly (RVI), rentgenového záření, ultrazvukového testování a testování penetrace kapalin.

u většiny svarů je kvalita testována na základě funkce, pro kterou je určena. Pokud upevňujete součást na stroji, pokud stroj funguje správně, je svar často považován za správný. Existuje několik způsobů, jak zjistit, zda je svar správný :

- distribuce: svarový materiál je rovnoměrně rozdělen mezi dva materiály, které byly spojeny.

- odpad: svar neobsahuje odpadní materiály, jako je struska. Struska po ochlazení by se měla od projektu odtrhnout. Měl by být snadno odstraněn. Při svařování Mig by měly být všechny zbytky z ochranného plynu odstraněny také s malým problémem. TIG, který je nejčistším procesem, by měl být také bez odpadu. V Tig, pokud vidíte odpad, obvykle to znamená, že svařovaný materiál nebyl důkladně vyčištěn.

- pórovitost: svarový povrch by neměl mít žádné nepravidelnosti nebo žádné porézní otvory (nazývané pórovitost). Díry přispívají k slabosti. Pokud vidíte otvory, obvykle to znamená, že základní kov byl špinavý nebo měl oxidový povlak. Pokud používáte Mig nebo Tig, pórovitost znamená, že při svařování je zapotřebí více ochranného plynu. Pórovitost v hliníkových svarech je klíčovým ukazatelem nepoužívání dostatečného množství plynu.

- těsnost: pokud není spoj těsný, znamená to problém se svarem. Při svařování oxyacetylenem, pokud používáte autogenní svařování, kde není žádný výplňový materiál, musí být svar těsný. Totéž pro Tig autogenní svařování. Mezera není tak kritická u jiných typů svarů, protože jakákoli mezera je vyplněna výplňovým materiálem. To znamená, že mezery obecně naznačují potenciální problém s kvalitou.

- Nepropustný: Pokud opravujete položku, která obsahuje kapalinu, únik je jistým způsobem (a zřejmým způsobem), abyste zjistili, že je problém. Totéž pro něco, co bude obsahovat plyn. Jednou z testovacích metod je použití mýdlových bublin ke kontrole problémů (lze je snadno aplikovat pomocí stříkací láhve.

- pevnost: většina svarů musí prokázat požadovanou pevnost. Jedním ze způsobů, jak zajistit správnou sílu, je začít s plnicím kovem a elektrodou, která je vyšší než vaše požadavky na sílu.

Mezi další kontroly pomocí vizuálních metod patří kontroly před (kořenová Plocha, mezera, úhel úkosu, uložení spoje), během (spotřeba elektrod, tok kovu, zvuk oblouku a světlo) a po svařování (podříznutí, problém s fúzí kořenů, dírky, nadměrné rozstřik, rozměry svaru), jak je popsáno níže.

běžné poruchy svaru

neúplná penetrace

tento termín se používá k popisu selhání plniva a obecného kovu, aby se spojily v kořenovém kloubu. Přemostění se vyskytuje v drážkových svarech, když uložený kov a základní kov nejsou fúzovány v kořeni spoje. Častou příčinou neúplného průniku je konstrukce spoje, která není vhodná pro svařovací proces nebo podmínky konstrukce. Pokud je drážka svařena pouze z jedné strany, je pravděpodobné, že za následujících podmínek dojde k neúplnému průniku.

- rozměr kořenové plochy je příliš velký, i když je kořenový otvor dostatečný.

- kořenový otvor je příliš malý.

- přiložený úhel V-drážky je příliš malý.

- elektroda je příliš velká.

- rychlost jízdy je příliš vysoká.

- svařovací proud je příliš nízký.

související čtení: části svaru-porozumění svaru nomenklatury

nedostatek fúze

nedostatek fúze je selhání svařovacího procesu k fúzi vrstev svaru kovu nebo svaru kovu a obecných kovů. Svarový kov se jen valí přes povrchy desek. To se obecně označuje jako překrývání. Nedostatek fúze je způsoben následujícími podmínkami:

- neschopnost zvýšit teplotu základního kovu nebo dříve naneseného svarového kovu na teplotu tání.

- nesprávné tavení, které nedokáže rozpustit oxid a jiný cizí materiál z povrchů, na které se musí nanesený kov tavit.

- znečištěné povrchy desek.

- nesprávná velikost nebo typ elektrody.

- nesprávné nastavení proudu.

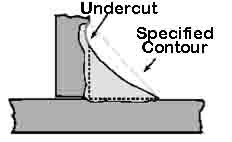

podbízení

podříznutí je spálení základního kovu na špičce svaru. Podbízení může být způsobeno následujícími podmínkami:

- aktuální nastavení, které je příliš vysoké.

- oblouková mezera, která je příliš dlouhá.

- selhání úplného naplnění kráteru svarovým kovem.

struskové inkluze

struskové inkluze jsou podlouhlé nebo kulovité kapsy oxidů kovů a jiných pevných sloučenin. Produkují pórovitost ve svarovém kovu. Při obloukovém svařování jsou inkluze strusky obecně tvořeny elektrodovými povlakovými materiály nebo tavidly. Při vícevrstvých svařovacích operacích způsobuje selhání odstranění strusky mezi vrstvami inkluze strusky. Většině začlenění strusky lze zabránit:

- Příprava drážky a řádně svařte před nanesením každé kuličky.

- odstranění veškeré strusky.

- ujistěte se, že struska stoupá na povrch svarové lázně.

- dbejte na to, abyste nezanechali žádné obrysy, které by bylo obtížné plně proniknout obloukem.

Přečtěte si více o příčinách a jak zabránit inkluzi strusky zde.

pórovitost

pórovitost je přítomnost kapes, které neobsahují žádný pevný materiál. Liší se od inkluzí strusky tím, že kapsy obsahují spíše plyn než pevnou látku.

plyny tvořící dutiny jsou odvozeny z formy:

- plyn uvolněný chlazením svaru kvůli jeho snížené rozpustnosti klesá teplota.

- plyny vzniklé chemickými reakcemi ve svaru.

pórovitosti je nejlépe zabráněno tím, že se vyhnete:

- přehřátí a podříznutí svarového kovu.

- příliš vysoké nastavení proudu.

- příliš dlouhý oblouk.

číst: 13 typy vad svařování

vizuální kontrola (VT)

vizuální kontrola je nedestruktivní testování (NDT) proces testování kvality svaru, kde je svar zkoumán okem pro stanovení povrchových nespojitostí. Jedná se o nejběžnější metodu testování kvality svaru.

výhody nedestruktivního testování kvality svaru:

- levné (obvykle pouze náklady na pracovní sílu)

- nízkonákladové zařízení

- bez požadavku na napájení

- rychlá identifikace vad a následných nákladů na opravy v důsledku problémů, které nebyly chyceny brzy

nevýhody:

- Inspektor školení nezbytné

- dobrý zrak vyžadován nebo zrak korigován na 20/40

- může chybět vnitřní vady

- zpráva musí být zaznamenána inspektorem

- otevřený lidské chybě

vizuální svar testování kvality kroky

- praxe a vyvinout postupy pro důsledné uplatňování přístupu

- zkontrolujte materiály před svařováním

- testování kvality svaru při svařování

- kontrola při svaru je kompletní

- označte problémy a opravte svar

vizuální svar Zařízení

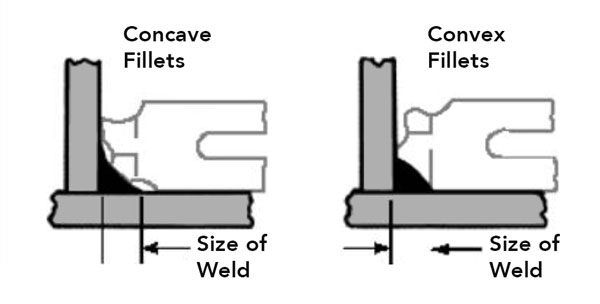

filet Weld Gauge

zobrazeno: Sada kontrolních měřidel svařování 7 kusů filé

pro vizuální testování kvality svaru je zapotřebí několik kusů svařovacího zařízení:

- svar ruční filet měřidlo opatření:

- rovinnost svaru

- konvexnost (jak je svar přivařen ven)

- konkávnost (jak je svar zaoblen dovnitř)

- ochranné čočky s kapesním prohlížečem a stínítkem pro použití při pozorování procesu svařování

- zvětšovací sklo podle kódu ve vaší oblasti

- svítilna

- dláto a / nebo svařovací kladivo pro odstraňování rozstřiku a strusky před kontrolou svaru

- teplotní zařízení (Tempelstick, pyrometr) pro stanovení teplot předehřívání, proplétání a následného ohřevu.

- Magnet označující typ svařovaného materiálu

- Svinovací metr

- třmeny

související čtení: Seznam svařovacích nástrojů pro začátečníky

vizuální kontrola před svařováním

- zkontrolujte výkresy

- podívejte se na polohu svaru a na to, jak ti odpovídá specifikaci. Sledujte svislý směr jízdy

- zkontrolujte symboly svařování filé

- odpovídá postup místním kódům a specifikaci svaru

kontrola materiálu svaru

- odpovídají zakoupené materiály specifikaci velikosti a typu obecných kovů? Zkontrolujte velikost elektrody, výběr plynu a stupeň.

- zkontrolujte, zda materiály nejsou vadné. Hledejte nečistoty, jako je rez, měřítko, mlýn, laminace atd.

- jsou materiály připravené pro správné úhly

kontrola montáže

pro kontrolu montáže postupujte podle těchto kroků testování kvality svaru:

- zkontrolujte, zda je fit

- zarovnání upínacích přípravků a přípravků. Zkontrolujte čistotu (hledejte rozstřik z předchozích úloh)

- zkontrolujte kvalitu, pokud se používají svary. Lepící svar musí být proveden se stejnou elektrodou jako hlavní svar (svary).

- zkontrolujte použití předběžného tepla ke zpomalení rychlosti chlazení a minimalizaci zkreslení

kontrola zařízení

- zkontrolujte poškození (kabely, zemnící svorky, držák elektrod).

- zkontrolujte obloukové napětí

- zkontrolujte měřič proudu pro rozsah podle specifikace

vizuální kontrola během svařování

- zkontrolujte velikost, typ a skladování elektrod (nízké vodíkové elektrody jsou uchovávány ve stabilizační peci)

- Sledujte kořenový průchod pro náchylnost k praskání

- zkontrolujte každý svarový průchod. Hledejte podříznutí a požadovaný obrys. Ujistěte se, že svar je řádně vyčištěn mezi každým průchodem.

- zkontrolujte krátery, které je třeba vyplnit

- zkontrolujte pořadí a velikost svaru. Měřidla se používají ke kontrole velikosti.

kontrola po svařování

- kontrola svaru proti kódu a normám

- kontrola velikosti pomocí měřidel a tisků

- kontrola povrchové úpravy a obrysu

- kontrola trhlin proti normám

- podívejte se na překrytí

- kontrola podříznutí

- zjistěte, zda je rozstřik na přijatelné úrovni

testování plynového svaru

inspekční svar kritéria pro testování kvality pro plynové svary:

- svar by měl mít konzistentní šířku. Oba okraje by měly tvořit rovné rovnoběžné čáry.

- tvář svaru by měla být mírně konvexní s vyztužením nejvýše 1/16 palce. (1,6 mm) nad povrchem desky. Konvexita by měla být rovnoměrná po celé délce svaru. Nemělo by být vysoké na jednom místě a nízké na jiném místě.

- tvář svaru by měla mít jemné, rovnoměrně rozložené vlnky. Měl by být bez nadměrného rozstřiku, měřítka a důlků.

- okraje svaru by neměly být podříznuty nebo překryty.

- začátky a zastávky by se měly vzájemně prolínat, takže je obtížné, kde se odehrály.

- kráter na konci svaru by měl být vyplněn a neměl by vykazovat žádné otvory nebo praskliny.

Pro tupé klouby:

pokud je kloub tupým kloubem, zkontrolujte zadní stranu pro úplné proniknutí kořenem kloubu. Na zadní straně by se měl vytvořit mírný korálek.

pro fúzi zkoušky Lap a T-kloubu:

penetraci kořenů a fúzi lap a t-kloubů lze zkontrolovat tlakem na horní desku, dokud se neohne dvakrát. Pokud svar nepronikl kořenem, deska se při ohýbání otevře ve spoji. Pokud se zlomí, Sledujte rozsah pronikání a fúze v kořeni. Pravděpodobně bude chybět fúze a penetrace.