Um die zufriedenstellende Leistung einer Schweißkonstruktion sicherzustellen, muss die Qualität der Schweißnähte durch geeignete Testverfahren bestimmt werden. Deshalb werden sie Beweis unter Bedingungen geprüft, die die selben oder strenger als die sind, die durch die geschweißten Strukturen im Feld angetroffen werden.

Diese Seite enthält Tipps zur visuellen Inspektion. Die folgenden Seiten enthalten Prüfmethoden für GMAW und physikalische Schweißnahtprüfung.

Diese Tests zeigen schwache oder fehlerhafte Abschnitte, die korrigiert werden können, bevor das Material für den Einsatz im Feld freigegeben wird. Die Tests bestimmen auch das richtige Schweißdesign für Kampfmittel und verhindern Verletzungen und Unannehmlichkeiten für das Personal.

NDT bezieht sich auf zerstörungsfreie Prüfung. Es ist ein Ansatz zum Testen, bei dem die Schweißnaht bewertet wird, ohne Schäden zu verursachen. Es spart Zeit und Geld, einschließlich der Verwendung von Remote Visual Inspection (RVI), Röntgenstrahlen, Ultraschallprüfungen und Flüssigkeitspenetrationstests.

Bei den meisten Schweißnähten wird die Qualität anhand der Funktion geprüft, für die sie bestimmt ist. Wenn Sie ein Teil an einer Maschine befestigen und die Maschine ordnungsgemäß funktioniert, wird die Schweißnaht häufig als korrekt angesehen. Es gibt verschiedene Möglichkeiten, festzustellen, ob eine Schweißnaht korrekt ist :

- Verteilung: Schweißgut wird gleichmäßig zwischen den beiden Materialien verteilt, die verbunden wurden.

- Abfall: Die Schweißnaht ist frei von Abfallstoffen wie Schlacke. Die Schlacke nach dem Abkühlen sollte sich vom Projekt ablösen. Es sollte leicht entfernt werden. Beim Mig-Schweißen sollten auch Rückstände aus dem Schutzgas problemlos entfernt werden. WIG, das sauberste Verfahren, sollte auch abfallfrei sein. Wenn Sie in Wig Abfall sehen, bedeutet dies normalerweise, dass das zu schweißende Material nicht gründlich gereinigt wurde.

- Porosität: Die Schweißnahtoberfläche sollte keine Unregelmäßigkeiten oder poröse Löcher aufweisen (Porosität genannt). Löcher tragen zur Schwäche bei. Wenn Sie Löcher sehen, deutet dies normalerweise darauf hin, dass das unedle Metall verschmutzt war oder eine Oxidschicht aufwies. Wenn Sie Mig oder Wig verwenden, zeigt die Porosität an, dass beim Schweißen mehr Schutzgas benötigt wird. Die Porosität in Aluminiumschweißnähten ist ein Schlüsselindikator dafür, dass nicht genügend Gas verwendet wird.

- Dichtheit: Wenn die Verbindung nicht dicht ist, deutet dies auf ein Schweißproblem hin. Wenn beim Autogenschweißen autogenes Schweißen verwendet wird, bei dem kein Füllmaterial vorhanden ist, muss die Schweißnaht dicht sein. Gleiches gilt für das autogene WIG-Schweißen. Der Spalt ist bei anderen Arten von Schweißnähten nicht so kritisch, da jeder Spalt durch das Füllmaterial ausgefüllt wird. Lücken weisen jedoch im Allgemeinen auf ein potenzielles Qualitätsproblem hin.

- Auslaufsicher: Wenn Sie einen Gegenstand reparieren, der Flüssigkeit enthält, ist ein Leck ein sicherer (und offensichtlicher) Weg, um festzustellen, ob ein Problem vorliegt. Gleiches gilt für etwas, das ein Gas enthält. Eine Testmethode besteht darin, Seifenblasen zu verwenden, um nach Problemen zu suchen (kann leicht mit einer Sprühflasche angewendet werden.

- Festigkeit: Die meisten Schweißnähte müssen die erforderliche Festigkeit aufweisen. Eine Möglichkeit, die richtige Festigkeit zu gewährleisten, besteht darin, mit einem Füllmetall und einer Elektrode zu beginnen, die höher sind als Ihre Festigkeitsanforderung.

Weitere Prüfungen mit visuellen Methoden umfassen Prüfungen vor (Wurzelfläche, Spalt, Fasenwinkel, Gelenksitz), während (Elektrodenverbrauchsrate, Metallfluss, Lichtbogenschall und -licht) und nach dem Schweißen (Hinterschnitt, Wurzelfusionsproblem, Nadellöcher, übermäßiger Spritzer, Schweißabmessungen), wie unten beschrieben.

Häufige Schweißfehler

Unvollständiges Eindringen

Dieser Begriff wird verwendet, um das Versagen des Füllstoffs und des unedlen Metalls zu beschreiben, an der Wurzel der Verbindung miteinander zu verschmelzen. Brückenbildung tritt bei Nutschweißnähten auf, wenn das abgeschiedene Metall und das unedle Metall nicht an der Wurzel der Verbindung verschmolzen sind. Die häufige Ursache für eine unvollständige Durchdringung ist eine Fugenkonstruktion, die für den Schweißprozess oder die Konstruktionsbedingungen nicht geeignet ist. Wenn die Nut nur von einer Seite verschweißt wird, führt dies unter den folgenden Bedingungen wahrscheinlich zu einem unvollständigen Eindringen.

- Das Wurzelflächenmaß ist zu groß, obwohl die Wurzelöffnung ausreichend ist.

- Die Wurzelöffnung ist zu klein.

- Der eingeschlossene Winkel einer V-Nut ist zu klein.

- Die Elektrode ist zu groß.

- Die Reisegeschwindigkeit ist zu hoch.

- Der Schweißstrom ist zu niedrig.

Related read: Teile einer Schweißnaht – Verständnis der Schweißnomenklatur

Mangel an Fusion

Mangel an Fusion ist das Versagen eines Schweißprozesses, Schichten aus Schweißmetall oder Schweißmetall und unedlem Metall miteinander zu verschmelzen. Das Schweißgut rollt einfach über die Plattenoberflächen. Dies wird allgemein als Überlappung bezeichnet. Der Mangel an Fusion wird durch die folgenden Bedingungen verursacht:

- Versäumnis, die Temperatur des unedlen Metalls oder des zuvor abgeschiedenen Schweißmetalls auf den Schmelzpunkt anzuheben.

- Unsachgemäßes Flussmittel, das das Oxid und andere Fremdstoffe nicht von den Oberflächen löst, mit denen das abgeschiedene Metall verschmelzen muss.

- Verschmutzte Plattenoberflächen.

- Unsachgemäße Elektrodengröße oder -typ.

- Falsche Stromeinstellung.

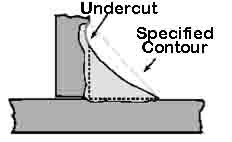

Hinterschneidung

Unter Hinterschnitt versteht man das Abbrennen des unedlen Metalls an der Spitze der Schweißnaht. Die Preisunterbietung kann durch folgende Bedingungen verursacht werden:

- Aktuelle Anpassung, die zu hoch ist.

- Zu langer Bogenabstand.

- Versäumnis, den Krater vollständig mit Schweißgut zu füllen.

Schlackeneinschlüsse

Schlackeneinschlüsse sind längliche oder kugelförmige Taschen von Metalloxiden und anderen festen Verbindungen. Sie erzeugen Porosität im Schweißgut. Beim Lichtbogenschweißen bestehen Schlackeneinschlüsse im Allgemeinen aus Elektrodenbeschichtungsmaterialien oder Flussmitteln. Bei Mehrschichtschweißvorgängen führt das Versagen, die Schlacke zwischen den Schichten zu entfernen, zu Schlackeneinschlüssen. Die meisten Schlackeneinschlüsse können verhindert werden durch:

- Vorbereiten der Nut und Schweißen richtig, bevor jeder Wulst abgeschieden wird.

- Entfernen aller Schlacke.

- Sicherstellen, dass die Schlacke an die Oberfläche des Schweißbades steigt.

- Achten Sie darauf, keine Konturen zu hinterlassen, die sich nur schwer vollständig mit dem Lichtbogen durchdringen lassen.

Lesen Sie hier mehr über die Ursachen und wie Sie Schlackeneinschlüsse verhindern können.

Porosität

Porosität ist das Vorhandensein von Taschen, die kein festes Material enthalten. Sie unterscheiden sich von Schlackeneinschlüssen dadurch, dass die Taschen eher Gas als einen Feststoff enthalten.

Die Gase, die die Hohlräume bilden, sind abgeleitete Form:

- Gas, das durch Abkühlung der Schweißnaht freigesetzt wird, sinkt aufgrund seiner verringerten Löslichkeitstemperatur.

- Gase, die durch chemische Reaktionen in der Schweißnaht entstehen.

Porosität wird am besten verhindert, indem:

- Überhitzung und Unterschneiden des Schweißgutes.

- Aktuelle Einstellung zu hoch.

- Zu langer Bogen.

Lesen Sie: 13 Arten von Schweißfehlern

Sichtprüfung (VT)

Die Sichtprüfung ist ein zerstörungsfreier Schweißqualitätsprüfungsprozess (NDT), bei dem eine Schweißnaht mit dem Auge untersucht wird, um Oberflächenkontinuitäten festzustellen. Es ist die allgemeinste Methode der Schweißungsqualitätsprüfung.

Vorteile der zerstörungsfreien Schweißnahtqualitätsprüfung:

- Preiswert (normalerweise nur Arbeitsaufwand)

- Kostengünstige Ausrüstung

- Kein Strombedarf

- Schnelle Identifizierung von Defekten und Reduzierung der Reparaturkosten aufgrund von Problemen, die nicht frühzeitig erkannt wurden

Nachteile:

- Inspektorausbildung erforderlich

- Gutes Sehvermögen erforderlich oder Sehvermögen auf 20/40 korrigiert

- Kann interne Defekte übersehen

- Bericht muss vom Inspektor aufgezeichnet werden

- Offen für menschliches Versagen

Schritte zur Prüfung der visuellen Schweißnahtqualität

- Verfahren zur konsequenten Anwendung des Ansatzes üben und entwickeln

- Materialien vor dem Schweißen prüfen

- Schweißqualitätsprüfung beim Schweißen

- Inspektion nach Abschluss der Schweißnaht

- Probleme markieren und Schweißnaht reparieren

Visuelle Schweißnaht Ausrüstung

Kehlnaht Gauge

Gezeigt: 7 stück Filet Schweißen Inspektion Gauge Set

Mehrere stücke von schweißen ausrüstung sind erforderlich für visuelle schweiß qualität prüfung:

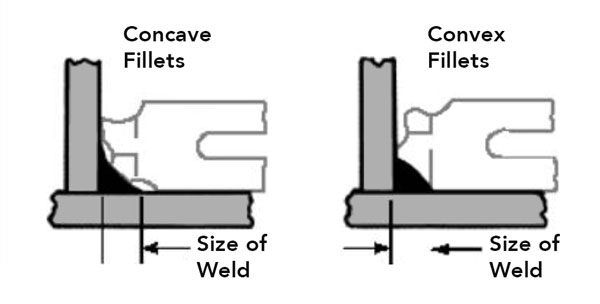

- Schweißen handheld filet gauge misst:

- Die Ebenheit der Schweißnaht

- Konvexität (wie die Schweißnaht nach außen geschweißt wird)

- Konkavität (wie die Schweißnaht nach innen abgerundet wird)

- Schutzgläser mit Pocket Viewer und Shade Lens für die Beobachtung des Schweißprozesses

- Eine Lupe nach dem Code in Ihrer Nähe

- Taschenlampe

- Meißel und / oder Schweißhammer zur Entfernung von Spritzern und Schlacken vor der Schweißnahtprüfung

- Temperaturgerät (Tempelstick, Pyrometer) zur Bestimmung der Vorheiz-, Zwischen- und Nachheiztemperaturen.

- Magnet zur Anzeige der Art des zu schweißenden Materials

- Maßband

- Bremssättel

Verwandte Informationen: Schweißwerkzeugliste für Anfänger

Sichtprüfung vor dem Schweißen

- Überprüfen Sie die Zeichnungen

- Sehen Sie sich die Schweißposition an und wie ti der Spezifikation entspricht. Beobachten Sie die vertikale Fahrtrichtung

- Überprüfen Sie die Kehlschweißsymbole

- Stimmt das Verfahren mit den örtlichen Vorschriften und der Schweißspezifikation überein

Schweißmaterialprüfung

- Stimmen die gekauften Materialien mit den Spezifikationen für Größe und Typ des unedlen Metalls überein? Überprüfen Sie die Elektrodengröße, die Gasauswahl und den Grad.

- Materialien auf Mängel prüfen. Suchen Sie nach Verunreinigungen wie Rost, Zunder, Mühle, Laminierung usw.

- Sind die Materialien auf korrekte Winkel vorbereitet

Montageprüfung

Befolgen Sie diese Schritte zur Prüfung der Schweißnahtqualität für die Montageprüfung:

- Passgenauigkeit prüfen

- Ausrichtung der Vorrichtungen und Vorrichtungen. Sauberkeit prüfen (nach Spritzern aus früheren Aufträgen suchen)

- Qualität prüfen, wenn Klebenähte verwendet werden. Die Heftschweißung muss mit derselben Elektrode wie die Hauptschweißung (en) erfolgen.

- Verwendung der Vorwärme überprüfen, um die Abkühlrate zu verlangsamen und Verzerrungen zu minimieren

Geräteinspektion

- Auf Beschädigungen prüfen (Kabel, Erdungsklemmen, Elektrodenhalter).

- Lichtbogenspannung prüfen

- Strommessgerät auf Reichweite gegen Spezifikation prüfen

Sichtprüfung beim Schweißen

- Elektroden auf Größe, Typ und Lagerung prüfen (Elektroden mit niedrigem Wasserstoffgehalt werden in einem Stabilisierungsofen aufbewahrt)

- Wurzelpass auf Rissanfälligkeit prüfen

- Überprüfen Sie jeden Schweißdurchlauf. Suchen Sie nach Hinterschnitt und gewünschter Kontur. Stellen Sie sicher, dass die Schweißnaht zwischen jedem Durchgang ordnungsgemäß gereinigt wird.

- Auf zu füllende Krater prüfen

- Schweißreihenfolge und -größe prüfen. Messgeräte werden verwendet, um die Größe zu überprüfen.

Inspektion nach dem Schweißen

- Schweißnaht gegen Code und Normen prüfen

- Größe mit Lehren und Drucken prüfen

- Finish und Kontur prüfen

- Auf Risse gegen Normen prüfen

- Überlappung prüfen

- Hinterschnitt prüfen

- Bestimmen Sie, ob Spritzer akzeptabel sind

Gasschweißprüfung

Prüfkriterien für die Schweißnahtqualität für Gasschweißnähte:

- Die Schweißnaht sollte durchgehend gleichmäßig breit sein. Die beiden Kanten sollten gerade parallele Linien bilden.

- Die Fläche der Schweißnaht sollte leicht konvex mit einer Verstärkung von nicht mehr als 1/16 Zoll sein. (1,6 mm) über der Plattenoberfläche. Die Konvexität sollte über die gesamte Länge der Schweißnaht gleichmäßig sein. Es sollte nicht an einem Ort hoch und an einem anderen niedrig sein.

- Die Fläche der Schweißnaht sollte feine, gleichmäßig verteilte Wellen aufweisen. Es sollte frei von übermäßigem Spritzer, Zunder und Lochfraß sein.

- Die Kanten der Schweißnaht sollten frei von Hinterschneidungen oder Überlappungen sein.

- Starts und Stopps sollten miteinander verschmelzen, so dass es schwierig ist, wo sie stattgefunden haben.

- Der Krater am Ende der Schweißnaht sollte gefüllt sein und keine Löcher oder Risse aufweisen.

Für Stoßverbindungen:

Wenn es sich um eine Stoßverbindung handelt, überprüfen Sie die Rückseite auf vollständiges Eindringen durch die Gelenkwurzel. Auf der Rückseite sollte sich eine leichte Perle bilden.

Für die Fusion von Lap- und T-Fugenprüfung:

Die Wurzelpenetration und Fusion von Lap- und T-Fugen kann durch Druck auf die obere Platte überprüft werden, bis sie doppelt gebogen ist. Wenn die Schweißnaht nicht durch die Wurzel eingedrungen ist, reißt die Platte beim Biegen an der Verbindung auf. Wenn es bricht, beobachten Sie das Ausmaß der Penetration und Fusion an der Wurzel. Es wird wahrscheinlich an Fusion und Penetration fehlen.