Para garantizar el rendimiento satisfactorio de una estructura soldada, la calidad de las soldaduras debe determinarse mediante procedimientos de prueba adecuados. Por lo tanto, se prueban bajo condiciones que son iguales o más severas que las encontradas por las estructuras soldadas en el campo.

Esta página contiene consejos de inspección visual. Las siguientes páginas contienen métodos de inspección para GMAW y pruebas de soldadura física.

Estas pruebas revelan secciones débiles o defectuosas que se pueden corregir antes de que el material se libere para su uso en el campo. Las pruebas también determinan el diseño de soldadura adecuado para el equipo de artillería y previenen lesiones e inconvenientes para el personal.

NDT se refiere a pruebas no destructivas. Es un enfoque de prueba que implica evaluar la soldadura sin causar daños. Ahorra tiempo y dinero, incluido el uso de inspección visual remota (RVI), rayos X, pruebas ultrasónicas y pruebas de penetración de líquidos.

En la mayoría de las soldaduras, la calidad se prueba en función de la función para la que está destinada. Si está fijando una pieza en una máquina, si la máquina funciona correctamente, a menudo se considera que la soldadura es correcta. Hay algunas maneras de saber si una soldadura es correcta :

- Distribución: El material de soldadura se distribuye equitativamente entre los dos materiales que se unieron.

- Residuos: La soldadura está libre de materiales de desecho, como escoria. La escoria después del enfriamiento debe desprenderse del proyecto. Se debe quitar fácilmente. En la soldadura Mig, cualquier residuo del gas de protección también debe eliminarse sin problemas. TIG, al ser el proceso más limpio, también debe estar libre de residuos. En Tig, si ve residuos, generalmente significa que el material que se está soldando no se limpió a fondo.

- Porosidad: La superficie de soldadura no debe tener irregularidades ni agujeros porosos (llamados porosidad). Los agujeros contribuyen a la debilidad. Si ve agujeros, generalmente indica que el metal base estaba sucio o tenía un revestimiento de óxido. Si está utilizando Mig o Tig, la porosidad indica que se necesita más gas de protección al soldar. La porosidad en las soldaduras de aluminio es un indicador clave de no usar suficiente gas.

- Estanqueidad :Si la junta no está apretada, esto indica un problema de soldadura. En la soldadura oxiacetilénica, si se usa soldadura autógena, donde no hay material de relleno, la soldadura debe estar apretada. Lo mismo para la soldadura autógena Tig. El hueco no es tan crítico en otros tipos de soldaduras, ya que cualquier hueco es rellenado por el material de relleno. Dicho esto, las lagunas, en general, indican un posible problema de calidad.

- A prueba de fugas: Si está reparando un artículo que contiene líquido, una fuga es una forma segura (y obvia) de ver que hay un problema. Lo mismo para algo que contendrá un gas. Un método de prueba es usar burbujas de jabón para verificar si hay problemas (se puede aplicar fácilmente con una botella de chorro de agua.Resistencia

- : La mayoría de las soldaduras deben demostrar la resistencia requerida. Una forma de garantizar la resistencia adecuada es comenzar con un metal de relleno y una clasificación de electrodos que sea más alta que su requisito de resistencia.

Otras comprobaciones que utilizan métodos visuales incluyen comprobaciones antes (cara de la raíz, espacio, ángulo biselado, ajuste de la junta), durante (tasa de consumo de electrodos, flujo de metal, sonido de arco y luz) y después de la soldadura (corte inferior, problema de fusión de raíces, agujeros, salpicaduras excesivas, dimensiones de soldadura) como se describe a continuación.

Fallas comunes de soldadura

Penetración incompleta

Este término se usa para describir la falla del relleno y el metal base para fusionarse en la raíz de la junta. El puente se produce en soldaduras de ranuras cuando el metal depositado y el metal base no están fusionados en la raíz de la junta. La causa frecuente de penetración incompleta es un diseño de junta que no es adecuado para el proceso de soldadura o las condiciones de construcción. Cuando la ranura se suelda por un solo lado, es probable que se produzca una penetración incompleta en las siguientes condiciones.

- La dimensión de la cara de la raíz es demasiado grande aunque la abertura de la raíz sea adecuada.

- La abertura de la raíz es demasiado pequeña.

- El ángulo incluido de una ranura en V es demasiado pequeño.

- El electrodo es demasiado grande.

- La tasa de viaje es demasiado alta.

- La corriente de soldadura es demasiado baja.

Lectura relacionada: Partes de una nomenclatura de soldadura para comprender la soldadura

Falta de fusión

La falta de fusión es la falla de un proceso de soldadura para fusionar capas de metal de soldadura o metal de soldadura y metal base. El metal de soldadura simplemente rueda sobre las superficies de la placa. Esto se conoce generalmente como superposición. La falta de fusión es causada por las siguientes afecciones:

- Falta de elevación al punto de fusión de la temperatura del metal base o del metal de soldadura previamente depositado.

- Fundente inadecuado, que no disuelve el óxido y otros materiales extraños de las superficies a las que debe fusionarse el metal depositado.

- Superficies de placas sucias.

- Tamaño o tipo de electrodo incorrecto.

- Ajuste de corriente incorrecto.

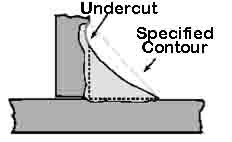

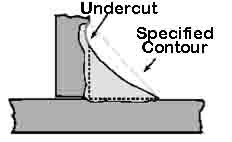

Subvaloración

Subvaloración es la quema de distancia de la base de metal en la punta de la soldadura. La subcotización puede deberse a las siguientes condiciones:

- Ajuste de corriente demasiado alto.

- Espacio de arco demasiado largo.

- Falta de llenado completo del cráter con metal de soldadura.

Inclusiones de escoria

Las inclusiones de escoria son bolsas alargadas o globulares de óxidos metálicos y otros compuestos sólidos. Producen porosidad en el metal de soldadura. En la soldadura por arco, las inclusiones de escoria generalmente se componen de materiales de revestimiento de electrodos o flujos. En las operaciones de soldadura multicapa, la falta de eliminación de la escoria entre las capas causa inclusiones de escoria. La mayoría de la inclusión de escoria se puede prevenir mediante:

- Preparar la ranura y soldar correctamente antes de depositar cada cordón.

- Eliminar toda la escoria.

- Asegurarse de que la escoria se eleve a la superficie de la piscina de soldadura.

- Teniendo cuidado de evitar dejar contornos que sean difíciles de penetrar completamente con el arco.

Lea más sobre las causas y cómo prevenir las inclusiones de escoria aquí.

Porosidad

La porosidad es la presencia de bolsas que no contienen ningún material sólido. Se diferencian de las inclusiones de escoria en que las bolsas contienen gas en lugar de un sólido.

Los gases que forman los huecos son de forma derivada:

- Gas liberado por soldadura de enfriamiento debido a sus caídas de temperatura de solubilidad reducida.

- Gases formados por las reacciones químicas en la soldadura.

La porosidad se previene mejor evitando:

- Sobrecalentamiento y socavación del metal de soldadura.

- Configuración de corriente demasiado alta.

- Arco demasiado largo.

Leer: 13 tipos de defectos de soldadura

Inspección visual (VT)

La inspección visual es un proceso de prueba de calidad de soldadura de prueba no destructiva (NDT) en el que se examina una soldadura con el ojo para determinar las discontinuidades de la superficie. Es el método más común de pruebas de calidad de soldadura.

Ventajas de las pruebas de calidad de soldadura no destructivas:

- Barato (generalmente solo gasto de mano de obra)

- Equipo de bajo costo

- Sin necesidad de energía

- Identificación rápida de defectos y costos de reparación posteriores debido a problemas que no se detectaron temprano

Desventajas:

- Capacitación del inspector necesaria

- Se requiere una buena vista o se corrige la vista a 20/40

- Puede fallar defectos internos

- El inspector debe registrar el informe

- Abierto a error humano

Pasos de prueba de calidad de soldadura visual

- Practique y desarrolle procedimientos para la aplicación consistente del enfoque

- Inspeccione los materiales antes de soldar

- Prueba de calidad de soldadura al soldar

- Inspección cuando la soldadura está completa

- Marque problemas y repare la soldadura

Soldadura visual Equipo

Medidor de soldadura de filete

Se muestra: Juego de Manómetros de inspección de soldadura de filete de 7 piezas

Se requieren varias piezas de equipo de soldadura para pruebas visuales de calidad de soldadura:

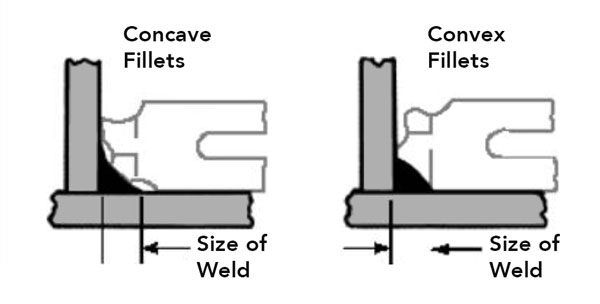

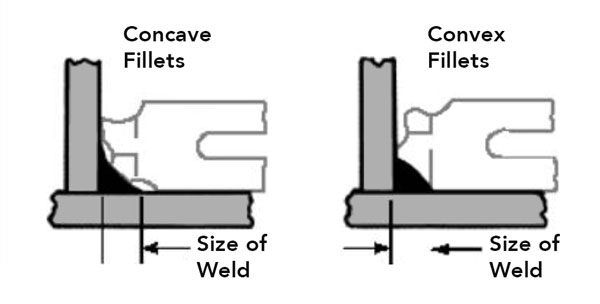

- Medidor de filetes manual de soldadura:

- La planitud de la soldadura

- Convexidad (cómo se suelda la soldadura hacia afuera)

- Concavidad (cómo se redondea la soldadura hacia adentro)

- Lentes protectoras con visor de bolsillo y lente de sombra para usar al observar el proceso de soldadura

- Una lupa según el código de su área

- Linterna

- Cincel y/o martillo de soldadura para eliminar salpicaduras y escorias antes de inspeccionar la soldadura

- Dispositivo de temperatura (Varilla de temperatura, Pirómetro) para determinar las temperaturas de precalentamiento, interpaso y postcalentamiento.

- Imán para indicar el tipo de material que se está soldando

- Cinta métrica

- Pinzas

Lectura relacionada: Lista de herramientas de soldadura para principiantes

Inspección visual Antes de soldar

- Compruebe los dibujos

- Mire la posición de soldadura y cómo ti corresponde a la especificación. Observe la dirección vertical del recorrido

- Compruebe los símbolos de soldadura de filete

- ¿El procedimiento se alinea con los códigos locales y la especificación de soldadura

Inspección de material de soldadura

- ¿Los materiales comprados coinciden con la especificación para el tamaño y el tipo de metal base? Compruebe el tamaño del electrodo, la selección de gas y el grado.

- Revise los materiales en busca de defectos. Busque contaminantes como óxido, incrustaciones, molinos, laminación, etc.

- Son materiales preparados para ángulos correctos

Inspección de ensamblaje

Siga estos pasos de prueba de calidad de soldadura para la inspección de ensamblaje:

- Compruebe la alineación de los accesorios y plantillas

- . Compruebe la limpieza (busque salpicaduras de trabajos anteriores)

- Compruebe la calidad si se utilizan soldaduras por adherencia. La soldadura por tachuelas debe hacerse con el mismo electrodo que la soldadura principal.

- Compruebe el uso de precalentamiento para reducir la velocidad de enfriamiento y minimizar la distorsión

Inspección de equipos

- Compruebe si hay daños (cables, abrazaderas de tierra, portaelectrodos).

- Compruebe el voltaje del arco

- Compruebe el medidor de amperaje para el rango contra la especificación

Inspección visual durante la soldadura

- Compruebe los electrodos para el tamaño, el tipo y el almacenamiento (los electrodos de bajo hidrógeno se mantienen en un horno estabilizador)

- Observe el paso de raíz para la susceptibilidad al agrietamiento

- Inspeccione cada paso de soldadura. Busque el corte bajo y el contorno requerido. Asegúrese de que la soldadura se limpie correctamente entre cada pasada.

- Compruebe si hay cráteres que deban llenarse

- Compruebe la secuencia y el tamaño de la soldadura. Los medidores se utilizan para verificar el tamaño.

Inspección después de la soldadura

- Comprobar la soldadura según el código y las normas

- Comprobar el tamaño con calibres e impresiones

- Comprobar el acabado y el contorno

- Comprobar si hay grietas según las normas

- Buscar solapamiento

- Comprobar el corte bajo

- Determinar si las salpicaduras están en niveles aceptables

Prueba de soldadura de gas

Criterios de prueba de calidad de soldadura de inspección para soldaduras de gas:

- La soldadura debe ser de ancho constante en todas partes. Los dos bordes deben formar líneas rectas paralelas.

- La cara de la soldadura debe ser ligeramente convexa, con un refuerzo de no más de 1/16 pulg. (1,6 mm) por encima de la superficie de la placa. La convexidad debe ser uniforme a lo largo de toda la longitud de la soldadura. No debe ser alta en un lugar y baja en otro.

- La cara de la soldadura debe tener ondulaciones finas y uniformemente espaciadas. Debe estar libre de salpicaduras, incrustaciones y picaduras excesivas.

- Los bordes de la soldadura deben estar libres de cortes o solapamientos.

- Los arranques y las paradas deben mezclarse de manera que sea difícil donde han tenido lugar.

- El cráter al final de la soldadura debe estar lleno y no mostrar agujeros ni grietas.

Para articulaciones a tope:

Si la articulación es una articulación a tope, compruebe la parte trasera para una penetración completa a través de la raíz de la articulación. Se debe formar una pequeña cuenta en la parte posterior.

Para las pruebas de fusión de Lap y juntas en T:

La penetración de la raíz y la fusión de las juntas en T y lap se pueden verificar presionando la placa superior hasta que se dobla el doble. Si la soldadura no ha penetrado a través de la raíz, la placa se abrirá en la junta a medida que se dobla. Si se rompe, observe el grado de penetración y fusión en la raíz. Probablemente carecerá de fusión y penetración.