Pour garantir la performance satisfaisante d’une structure soudée, la qualité des soudures doit être déterminée par des procédures de test adéquates. Par conséquent, ils sont testés dans des conditions identiques ou plus sévères que celles rencontrées par les structures soudées sur le terrain.

Cette page contient des conseils d’inspection visuelle. Les pages suivantes contiennent des méthodes d’inspection pour les tests de GMAW et de soudure physique.

Ces essais révèlent des sections faibles ou défectueuses qui peuvent être corrigées avant que le matériau ne soit libéré pour être utilisé sur le terrain. Les essais déterminent également la conception de soudage appropriée pour l’équipement de munitions et préviennent les blessures et les inconvénients pour le personnel.

Le CND désigne les essais non destructifs. C’est une approche de test qui consiste à évaluer la soudure sans causer de dommages. Il permet d’économiser du temps et de l’argent, y compris l’utilisation de l’inspection visuelle à distance (RVI), des rayons X, des tests par ultrasons et des tests de pénétration de liquide.

Dans la plupart des soudures, la qualité est testée en fonction de la fonction à laquelle elle est destinée. Si vous fixez une pièce sur une machine, si la machine fonctionne correctement, la soudure est souvent considérée comme correcte. Il existe plusieurs façons de savoir si une soudure est correcte :

- Distribution: Le matériau de soudure est réparti également entre les deux matériaux qui ont été joints.

- Déchets: La soudure est exempte de déchets tels que des scories. Les scories après refroidissement doivent se décoller du projet. Il devrait être retiré facilement. Dans le soudage Mig, tout résidu du gaz de protection doit également être éliminé sans problème. Le TIG, étant le processus le plus propre, devrait également être exempt de déchets. En Tig, si vous voyez des déchets, cela signifie généralement que le matériau à souder n’a pas été nettoyé à fond.

- Porosité: La surface de soudure ne doit présenter aucune irrégularité ni aucun trou poreux (appelé porosité). Les trous contribuent à la faiblesse. Si vous voyez des trous, cela indique généralement que le métal de base était sale ou avait un revêtement d’oxyde. Si vous utilisez Mig ou Tig, la porosité indique que plus de gaz de protection est nécessaire lors du soudage. La porosité des soudures en aluminium est un indicateur clé de l’utilisation insuffisante de gaz.

- Étanchéité: Si le joint n’est pas serré, cela indique un problème de soudure. Dans le soudage à l’oxyacétylène, si vous utilisez un soudage autogène, où il n’y a pas de matériau de remplissage, la soudure doit être étanche. Idem pour le soudage Tig autogène. L’écart n’est pas aussi critique dans d’autres types de soudures, car tout écart est comblé par le matériau de remplissage. Cela dit, les lacunes, en général, indiquent un problème de qualité potentiel.

- Étanche: Si vous réparez un article contenant du liquide, une fuite est un moyen infaillible (et évident) de constater qu’il y a un problème. Idem pour quelque chose qui contiendra un gaz. Une méthode de test consiste à utiliser des bulles de savon pour vérifier les problèmes (peut être facilement appliqué avec une bouteille à gicler.

- Résistance: La plupart des soudures doivent démontrer la résistance requise. Une façon d’assurer une résistance adéquate consiste à commencer par un métal d’apport et une électrode de qualité supérieure à vos exigences de résistance.

D’autres contrôles utilisant des méthodes visuelles comprennent les contrôles avant (face de la racine, espace, angle de biseau, ajustement du joint), pendant (taux de consommation des électrodes, flux de métal, bruit et lumière de l’arc) et après le soudage (dépouille, problème de fusion de la racine, trous d’épingle, éclaboussures excessives, dimensions de la soudure) comme décrit ci-dessous.

Défauts de soudure courants

Pénétration incomplète

Ce terme est utilisé pour décrire l’échec de la fusion de la charge et du métal de base à la racine du joint. Le pontage se produit dans les soudures à rainures lorsque le métal déposé et le métal de base ne sont pas fusionnés à la racine du joint. La cause fréquente de pénétration incomplète est une conception de joint qui ne convient pas au processus de soudage ou aux conditions de construction. Lorsque la rainure est soudée d’un seul côté, une pénétration incomplète est susceptible d’en résulter dans les conditions suivantes.

- La dimension de la face racine est trop grande même si l’ouverture de la racine est adéquate.

- L’ouverture de la racine est trop petite.

- L’angle inclus d’une rainure en V est trop petit.

- L’électrode est trop grande.

- Le taux de déplacement est trop élevé.

- Le courant de soudage est trop faible.

Lecture connexe: Parties d’une soudure – Comprendre la nomenclature des soudures

Absence de fusion

L’absence de fusion est l’échec d’un processus de soudage à fusionner des couches de métal de soudure ou de métal de soudure et de métal de base. Le métal de soudure roule simplement sur les surfaces de la plaque. Ceci est généralement appelé chevauchement. L’absence de fusion est causée par les conditions suivantes:

- Ne pas élever au point de fusion la température du métal de base ou du métal de soudure préalablement déposé.

- Fluxage incorrect, qui ne dissout pas l’oxyde et les autres matières étrangères des surfaces auxquelles le métal déposé doit fusionner.

- Surfaces sales des plaques.

- Taille ou type d’électrode incorrect.

- Mauvais réglage du courant.

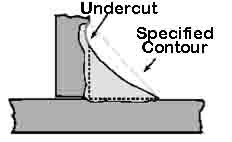

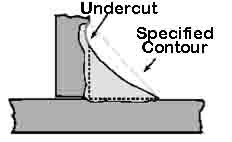

Contre-dépouille

La contre-dépouille est la combustion du métal de base au bout de la soudure. La sous-cotation peut être causée par les conditions suivantes:

- Réglage du courant trop élevé.

- Espace d’arc trop long.

- Défaut de remplir complètement le cratère avec du métal de soudure.

Inclusions de scories

Les inclusions de scories sont des poches allongées ou globulaires d’oxydes métalliques et d’autres composés solides. Ils produisent une porosité dans le métal de soudure. Dans le soudage à l’arc, les inclusions de scories sont généralement constituées de matériaux de revêtement d’électrodes ou de flux. Dans les opérations de soudage multicouches, le défaut d’élimination des scories entre les couches provoque des inclusions de scories. La plupart des scories peuvent être évitées par:

- Préparer la rainure et la souder correctement avant le dépôt de chaque cordon.

- Enlever tous les scories.

- S’assurer que le laitier remonte à la surface du bain de soudure.

- En prenant soin d’éviter de laisser des contours qui seront difficiles à pénétrer complètement avec l’arc.

En savoir plus sur les causes et comment prévenir les inclusions de scories ici.

Porosité

La porosité est la présence de poches qui ne contiennent aucun matériau solide. Ils diffèrent des inclusions de scories en ce que les poches contiennent du gaz plutôt qu’un solide.

Les gaz formant les vides sont sous forme dérivée:

- Gaz libéré par la soudure de refroidissement en raison de ses baisses de température de solubilité réduites.

- Gaz formés par les réactions chimiques dans la soudure.

La porosité est mieux évitée en évitant:

- Surchauffe et sous-découpe du métal de soudure.

- Réglage de courant trop élevé.

- Un arc trop long.

Lire: 13 types de défauts de soudage

Inspection visuelle (VT)

L’inspection visuelle est un processus d’essai non destructif (CND) de la qualité de la soudure où une soudure est examinée à l’œil pour déterminer les discontinuités de surface. C’est la méthode la plus courante de test de la qualité des soudures.

Avantages des tests de qualité de soudure non destructifs:

- Peu coûteux (généralement uniquement des frais de main-d’œuvre)

- Équipement à faible coût

- Aucune alimentation électrique

- Identification rapide des défauts et des coûts de réparation en aval dus à des problèmes qui n’ont pas été détectés tôt

Inconvénients:

- Formation de l’inspecteur nécessaire

- Bonne vue requise ou vue corrigée à 20/40

- Peut manquer des défauts internes

- Le rapport doit être enregistré par l’inspecteur

- Ouvert à une erreur humaine

Étapes de test de la qualité de la soudure visuelle

- Pratiquer et développer des procédures pour une application cohérente de l’approche

- Inspecter les matériaux avant le soudage

- Test de qualité de la soudure lors du soudage

- Inspection lorsque la soudure est terminée

- Marquer les problèmes et réparer la soudure

Soudure visuelle Équipement

Jauge de soudure d’angle

Montré: Jeu de jauges d’inspection de soudage à 7 filets

Plusieurs pièces d’équipement de soudage sont nécessaires pour les tests visuels de qualité de la soudure:

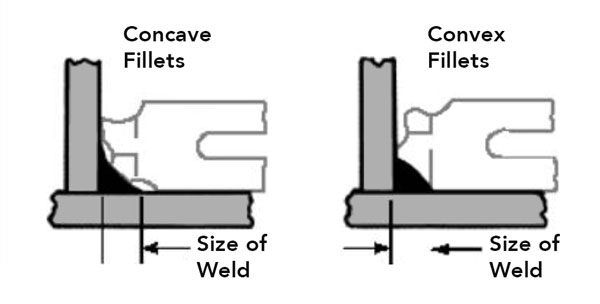

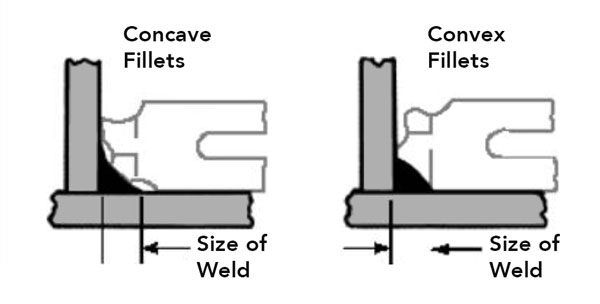

- Mesures de jauge d’angle de soudure à main:

- La planéité de la soudure

- Convexité (comment la soudure est soudée vers l’extérieur)

- Concavité (comment la soudure est arrondie vers l’intérieur)

- Lentilles de protection avec visionneuse de poche et lentille d’ombrage à utiliser lors de l’observation du processus de soudage

- Une loupe selon le code de votre région

- Lampe de poche

- Burin et / ou marteau à souder pour éliminer les éclaboussures et les scories avant l’inspection de la soudure

- Dispositif de température (Tempelstick, Pyromètre) pour déterminer les températures de préchauffage, d’interpasse et de post-chauffage.

- Aimant pour indiquer le type de matériau à souder

- Ruban à mesurer

- Étriers

Lecture connexe: Liste d’outils de soudage pour débutants

Inspection visuelle Avant le soudage

- Vérifiez les dessins

- Regardez la position de soudure et comment ti correspond à la spécification. Surveillez le sens de déplacement vertical

- Vérifiez les symboles de soudure d’angle

- La procédure est-elle alignée avec les codes locaux et les spécifications de soudure

Inspection du matériau de soudure

- Les matériaux achetés correspondent-ils aux spécifications de taille et de type de métal de base? Vérifiez la taille de l’électrode, la sélection du gaz et la qualité.

- Vérifiez les défauts des matériaux. Recherchez des contaminants tels que la rouille, le tartre, le moulin, la stratification, etc.

- Sont des matériaux préparés pour des angles corrects

Inspection de l’assemblage

Suivez ces étapes de test de qualité de soudure pour l’inspection de l’assemblage:

- Vérifiez l’ajustement

- Alignement des fixations et des gabarits. Vérifiez la propreté (recherchez les éclaboussures des travaux précédents)

- Vérifiez la qualité si des soudures par points sont utilisées. La soudure par collage doit être réalisée avec la même électrode que la (les) soudure(s) principale(s).

- Vérifier l’utilisation de préchauffage pour ralentir la vitesse de refroidissement et minimiser la distorsion

Inspection de l’équipement

- Vérifier les dommages (câbles, pinces de mise à la terre, porte-électrodes).

- Vérifier la tension d’arc

- Vérifier la portée de l’ampèremètre par rapport aux spécifications

Inspection visuelle Pendant le soudage

- Vérifier la taille, le type et le stockage des électrodes (les électrodes à faible teneur en hydrogène sont conservées dans un four de stabilisation)

- Surveiller le passage de la racine pour la sensibilité à la fissuration

- Inspectez chaque passage de soudure. Recherchez la contre-dépouille et le contour requis. Assurez-vous que la soudure est nettoyée correctement entre chaque passage.

- Vérifiez les cratères à remplir

- Vérifiez la séquence et la taille des soudures. Les jauges sont utilisées pour vérifier la taille.

Inspection Après soudage

- Vérifier la soudure par rapport au code et aux normes

- Vérifier la taille avec les jauges et les impressions

- Vérifier la finition et le contour

- Vérifier les fissures par rapport aux normes

- Rechercher le chevauchement

- Vérifier contre-dépouille

- Déterminer si les projections sont à des niveaux acceptables

Essai de soudure au gaz

Inspection critères d’essai de qualité de soudure pour les soudures au gaz:

- La soudure doit être de largeur constante partout. Les deux bords doivent former des lignes parallèles droites.

- La face de la soudure doit être légèrement convexe avec un renfort ne dépassant pas 1/16 po. (1,6 mm) au-dessus de la surface de la plaque. La convexité doit être uniforme sur toute la longueur de la soudure. Il ne devrait pas être haut à un endroit et bas à un autre.

- La face de la soudure doit présenter des ondulations fines et régulièrement espacées. Il doit être exempt d’éclaboussures, de tartre et de piqûres excessives.

- Les bords de la soudure doivent être exempts de contre-dépouille ou de chevauchement.

- Les démarrages et les arrêts doivent se mélanger afin qu’il soit difficile de savoir où ils ont eu lieu.

- Le cratère à la fin de la soudure doit être rempli et ne présenter aucun trou ou fissure.

Pour les joints bout à bout:

Si le joint est un joint bout à bout, vérifiez la pénétration complète à l’arrière par la racine du joint. Une légère perle devrait se former à l’arrière.

Pour le test de fusion des joints en recouvrement et en T:

La pénétration des racines et la fusion des joints en recouvrement et en T peuvent être vérifiées en exerçant une pression sur la plaque supérieure jusqu’à ce qu’elle soit pliée deux fois. Si la soudure n’a pas pénétré à travers la racine, la plaque se fissurera au niveau du joint pendant qu’elle est pliée. S’il se brise, observez l’étendue de la pénétration et de la fusion à la racine. Il manquera probablement de fusion et de pénétration.