for at sikre en tilfredsstillende ydelse af en svejset struktur skal svejsernes kvalitet bestemmes ved passende testprocedurer. Derfor er de bevis testet under forhold, der er de samme eller mere alvorlige end dem, der opstår af de svejsede strukturer i marken.

denne side indeholder visuelle inspektionstips. De følgende sider indeholder inspektionsmetoder til GMAV og fysisk svejsetest.

disse tests afslører svage eller defekte sektioner, der kan rettes, før materialet frigives til brug i marken. Testene bestemmer også det korrekte svejsedesign for ordnanceudstyr og forebygger skader og ulemper for personalet.

NDT henviser til ikke-destruktiv test. Det er en tilgang til test, der involverer evaluering af svejsningen uden at forårsage skade. Det sparer tid og penge, herunder brug af fjernvisuel inspektion (RVI), røntgenstråler, ultralydstest og væskepenetrationstest.

i de fleste svejsninger testes kvaliteten ud fra den funktion, den er beregnet til. Hvis du fastgør en del på en maskine, hvis maskinen fungerer korrekt, betragtes svejsningen ofte som korrekt. Der er et par måder at fortælle, om en svejsning er korrekt :

- fordeling: svejsemateriale fordeles ligeligt mellem de to materialer, der blev sammenføjet.

- affald: svejsningen er fri for affaldsmaterialer som slagge. Slaggen efter afkøling skal skrælle væk fra projektet. Det skal nemt fjernes. Ved MIG-svejsning skal eventuelle rester fra beskyttelsesgassen også fjernes med lidt problem. TIG, som er den reneste proces, bør også være affaldsfri. I Tig, hvis du ser affald, betyder det normalt, at materialet, der svejses, ikke blev rengjort grundigt.

- porøsitet: svejseoverfladen bør ikke have nogen uregelmæssigheder eller porøse huller (kaldet porøsitet). Huller bidrager til svaghed. Hvis du ser huller, indikerer det normalt, at uædle metaller var snavset eller havde en oksidbelægning. Hvis du bruger Mig eller Tig, indikerer porøsitet, at der er behov for mere beskyttelsesgas ved svejsning. Porøsitet i aluminiumsvejsninger er en nøgleindikator for ikke at bruge nok gas.

- tæthed: hvis samlingen ikke er stram, indikerer dette et svejseproblem. Hvis der anvendes autogen svejsning, hvor der ikke er fyldmateriale, skal svejsningen være tæt. Samme for Tig autogen svejsning. Gabet er ikke så kritisk i andre typer svejsninger, da ethvert hul udfyldes af fyldmaterialet. Når det er sagt, indikerer huller generelt et potentielt kvalitetsproblem.

- Lækagesikker: Hvis du reparerer en vare, der indeholder væske, er en lækage en sikker brand måde (og indlysende måde) for at se, at der er et problem. Samme for noget, der vil indeholde en gas. En testmetode er at bruge sæbebobler til at kontrollere problemer (kan let påføres med en sprøjteflaske.

- styrke: de fleste svejsninger skal demonstrere den krævede styrke. En måde at sikre korrekt styrke er at starte med et fyldstof metal og elektrode rating, der er højere end din styrke krav.

andre kontroller ved hjælp af visuelle metoder inkluderer kontrol før (rodflade, mellemrum, skrå vinkel, fugepasning), under (elektrodeforbrugshastighed, metalstrøm, lysbue og lys) og efter svejsning (underskæring, rodfusionsproblem, pinholes, overdreven sprøjt, svejsedimensioner) som beskrevet nedenfor.

almindelige Svejsefejl

ufuldstændig Penetration

dette udtryk bruges til at beskrive fyldstofets og uædle Metals svigt til at smelte sammen ved roden af leddet. Brodannelse forekommer i rillesvejsninger, når det aflejrede metal og uædle metaller ikke smeltes ved roden af leddet. Den hyppige årsag til ufuldstændig penetration er et fælles design, som ikke er egnet til svejseprocessen eller konstruktionsbetingelserne. Når rillen kun svejses fra den ene side, vil ufuldstændig penetration sandsynligvis resultere under følgende betingelser.

- rodfladen er for stor, selvom rodåbningen er tilstrækkelig.

- rodåbningen er for lille.

- den medfølgende vinkel på en V-rille er for lille.

- elektroden er for stor.

- rejsesatsen er for høj.

- svejsestrømmen er for lav.

relateret læsning: dele af en Svejseforståelsesvejsnomenklatur

mangel på Fusion

mangel på fusion er, at en svejseproces ikke smelter sammen lag af svejsemetal eller svejsemetal og uædle metaller. Svejsemetallet ruller bare over pladens overflader. Dette kaldes generelt overlapning. Manglende fusion skyldes følgende forhold:

- undladelse af at hæve temperaturen på uædle metaller eller det tidligere aflejrede svejsemetal til smeltepunktet.

- forkert strømning, som ikke opløser iltet og andet fremmed materiale fra de overflader, hvortil det aflejrede metal skal smelte sammen.

- beskidte pladeoverflader.

- forkert elektrodestørrelse eller-type.

- forkert strømjustering.

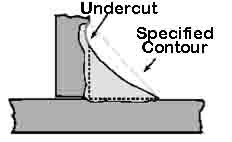

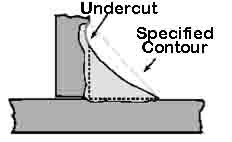

underbud

underbud er afbrænding af uædle metaller ved svejsetåen. Underbud kan skyldes følgende forhold:

- nuværende justering, der er for høj.

- Arc hul, der er for lang.

- undladelse af at fylde krateret fuldstændigt med svejsemetal.

Slaggeindeslutninger

slaggeindeslutninger er aflange eller kugleformede lommer af metallic og andre faste stoffer. De producerer porøsitet i svejsemetallet. Ved buesvejsning består slaggeindeslutninger generelt af elektrodebelægningsmaterialer eller strømninger. Ved flerlagssvejsning forårsager manglende fjernelse af slaggen mellem lagene slaggindeslutninger. De fleste slagger inklusion kan forhindres ved:

- forberedelse af rillen og svejses ordentligt, før hver perle er deponeret.

- fjernelse af al slagge.

- sørg for, at slaggen stiger til overfladen af svejsepuljen.

- pas på at undgå at efterlade konturer, som vil være vanskelige at trænge helt igennem med buen.

Læs mere om årsagerne og hvordan man forhindrer slaggindeslutninger her.

porøsitet

porøsitet er tilstedeværelsen af lommer, der ikke indeholder noget fast materiale. De adskiller sig fra slaggindeslutninger, idet lommerne indeholder gas snarere end et fast stof.

de gasser, der danner hulrummene, er afledt form:

- Gas frigivet ved afkøling svejsning på grund af dens reducerede opløselighed temperaturfald.

- gasser dannet af de kemiske reaktioner i svejsningen.

porøsitet forhindres bedst ved at undgå:

- overophedning og underbud af svejsemetallet.

- for høj en aktuel indstilling.

- for lang bue.

Læs: 13 typer svejsefejl

visuel inspektion (VT)

visuel inspektion er en ikke-destruktiv test (NDT) svejsekvalitetstestproces, hvor en svejsning undersøges med øjet for at bestemme overfladens diskontinuiteter. Det er den mest almindelige metode til svejsekvalitetstest.

fordele ved ikke-destruktiv svejsekvalitetstest:

- billig (normalt kun arbejdsomkostninger)

- lavpris udstyr

- intet strømbehov

- hurtig identifikation af defekter og nedstrøms reparationsomkostninger på grund af problemer, der ikke blev fanget tidligt

ulemper:

- Inspektøruddannelse nødvendig

- godt syn krævet eller syn korrigeret til 20/40

- kan gå glip af interne defekter

- rapport skal registreres af inspektør

- åben for menneskelige fejl

visuel Svejsekvalitetstest trin

- Øv og udvikle procedurer for ensartet anvendelse af tilgang

- undersøg materialer før svejsning

- svejsekvalitetstest ved svejsning

- inspektion, når svejsningen er afsluttet

- marker problemer og reparer svejsningen

visuel svejsning Udstyr

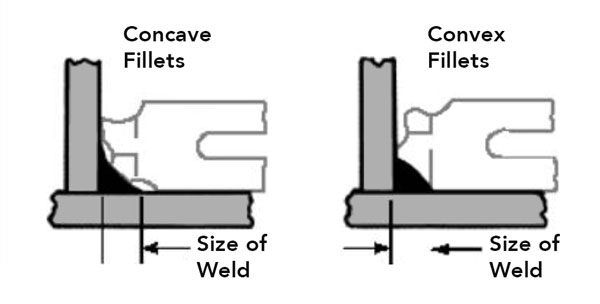

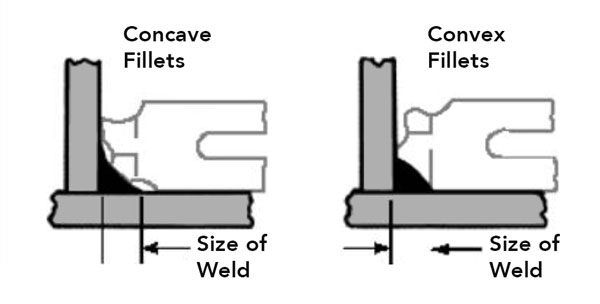

filet Svejsemåler

vist: 7 stykke filet svejsning inspektion Gauge sæt

der kræves flere stykker svejseudstyr til visuel svejsekvalitetstest:

- svejsning håndholdt filet gauge foranstaltninger:

- svejsens fladhed

- konveksitet (hvordan svejsningen svejses udad)

- konkavitet (hvordan svejsningen afrundes indad)

- beskyttelseslinser med lommeviser og skyggeobjektiv til brug ved observation af svejseprocessen

- et forstørrelsesglas pr.kode i dit område

- lommelygte

- mejsel og/eller svejsehammer til fjernelse af sprøjt og slagge, før svejsningen inspiceres

- temperaturenhed (Tempelstick, Pyrometer) til bestemmelse af forvarmning, interpass og efteropvarmningstemperaturer.

- Magnet for at angive typen af materiale, der svejses

- målebånd

- kalibre

relateret læsning: Svejseværktøjsliste til begyndere

visuel inspektion før svejsning

- kontroller tegninger

- se på svejsepositionen, og hvordan ti svarer til specifikationen. Se den lodrette kørselsretning

- kontroller filetsvejsesymboler

- stemmer proceduren overens med lokale koder og svejsespecifikationen

Svejsematerialeinspektion

- stemmer de købte materialer overens med specifikationen for uædle metalstørrelser og-typer? Check elektrode størrelse, gas udvælgelse og kvalitet.

- kontroller materialer for defekter. Se efter forurenende stoffer som rust, skala, Mølle, laminering osv.

- er materialer forberedt til korrekte vinkler

Monteringsinspektion

Følg disse svejsekvalitetsprøvningstrin til monteringsinspektion:

- kontroller for pasform

- justering af armaturer og jigs. Kontroller renlighed (se efter sprøjt fra tidligere job)

- Kontroller kvaliteten, hvis der anvendes klæbesvejsninger. Klæbesvejsningen skal udføres med samme elektrode som hovedsvejsningen (- erne).

- Kontroller brugen af forvarme for at bremse kølehastigheden og for at minimere forvrængning

Udstyrsinspektion

- kontroller for skader (kabler, jordklemmer, elektrodeholder).

- kontroller lysbuespænding

- kontroller strømstyrkemåler for rækkevidde mod specifikation

visuel inspektion under svejsning

- kontroller elektroder for størrelse, type og opbevaring (elektroder med lavt brint holdes i en stabiliserende ovn)

- se rodpas for følsomhed over for revner

- undersøg hvert svejsepas. Kig efter underskåret og krævede kontur. Sørg for, at svejsningen rengøres korrekt mellem hver passage.

- kontroller for kratere, der skal udfyldes

- kontroller svejsesekvens og størrelse. Målere bruges til at kontrollere størrelse.

inspektion efter svejsning

- kontroller svejsning mod kode og standarder

- kontroller størrelse med målere og udskrifter

- kontroller finish og kontur

- kontroller for revner mod standarder

- se efter overlapning

- kontroller undercut

- Bestem, om sprøjt er på acceptable niveauer

gas svejsetest

inspektionssvejsekvalitetstestkriterier for gassvejsninger:

- svejsningen skal have ensartet bredde overalt. De to kanter skal danne lige parallelle linjer.

- svejsens overflade skal være lidt konveks med en forstærkning på højst 1/16 in. (1,6 mm) over pladens overflade. Konveksiteten skal være jævn langs hele svejsens længde. Det bør ikke være højt på et sted og lavt på et andet.

- svejsens overflade skal have fine, jævnt fordelte krusninger. Det skal være fri for overdreven sprøjt, skala og pitting.

- svejsens kanter skal være fri for underskæring eller overlapning.

- starter og stopper skal blandes sammen, så det er vanskeligt, hvor de har fundet sted.

- krateret i slutningen af svejsningen skal fyldes og ikke vise huller eller revner.

til stødsamlinger:

hvis leddet er en stødsamling, skal du kontrollere bagsiden for fuldstændig penetration gennem ledets rod. En lille perle skal danne sig på bagsiden.

til Fusion af Lap og T-joint test:

rodindtrængning og fusion af lap og T-Samlinger kan kontrolleres ved at lægge pres på den øverste plade, indtil den er bøjet dobbelt. Hvis svejsningen ikke er trængt gennem roden, vil pladen knække åben ved samlingen, når den bøjes. Hvis det går i stykker, skal du observere omfanget af penetrationen og fusionen ved roden. Det vil sandsynligvis mangle fusion og penetration.