para garantir o desempenho satisfatório de uma estrutura soldada, a qualidade das soldas deve ser determinada por procedimentos de teste adequados. Portanto, eles são testados sob condições que são as mesmas ou mais severas do que as encontradas pelas estruturas soldadas no campo.

esta página contém dicas de inspeção visual. As páginas a seguir contêm métodos de inspeção para GMAW e testes físicos de solda.

esses testes revelam seções fracas ou defeituosas que podem ser corrigidas antes que o material seja liberado para uso no campo. Os testes também determinam o projeto de soldagem adequado para equipamentos de artilharia e evitar lesões e inconvenientes para o pessoal.

NDT refere-se a testes não destrutivos. É uma abordagem de teste que envolve avaliar a solda sem causar danos. Economiza tempo e dinheiro, incluindo o uso de inspeção visual remota( RVI), raios-X, testes ultrassônicos e testes de penetração de líquidos.

na maioria das soldas, a qualidade é testada com base na função para a qual se destina. Se você estiver fixando uma peça em uma máquina, se a máquina funcionar corretamente, a solda geralmente será considerada correta. Existem algumas maneiras de saber se uma solda está correta :

- distribuição: o material de solda é distribuído igualmente entre os dois materiais que foram unidos.

- resíduos: a solda está livre de resíduos, como escória. A escória após o resfriamento deve se afastar do projeto. Deve ser removido facilmente. Na soldagem Mig, qualquer resíduo do gás de proteção também deve ser removido com pouco problema. TIG, sendo o processo mais limpo, também deve ser livre de resíduos. No Tig, se você vir resíduos, geralmente significa que o material que está sendo soldado não foi limpo completamente.

- porosidade: a superfície de solda não deve ter irregularidades ou furos porosos (chamados porosidade). Buracos contribuem para a fraqueza. Se você vir furos, geralmente indica que o metal base estava sujo ou tinha um revestimento de óxido. Se você estiver usando Mig ou Tig, a porosidade indica que mais gás de proteção é necessário ao soldar. Porosidade em soldas de alumínio é um indicador chave de não usar gás suficiente.

- estanqueidade: se a junta não estiver apertada, isso indica um problema de solda. Na soldagem de oxiacetileno, se estiver usando soldagem autógena, onde não há material de enchimento, a solda deve ser apertada. O mesmo para soldagem autógena Tig. A lacuna não é tão crítica em outros tipos de soldas, uma vez que qualquer lacuna é preenchida pelo material de enchimento. Dito isto, as lacunas, em geral, indicam um potencial problema de qualidade.

- À Prova De Fugas: Se você está consertando um item que contém líquido, um vazamento é uma maneira segura (e óbvia) de ver que há um problema. O mesmo para algo que conterá um gás. Um método de teste é usar bolhas de sabão para verificar se há problemas (pode ser facilmente aplicado com uma garrafa de esguicho.

- força: a maioria das soldas precisa demonstrar a força necessária. Uma maneira de garantir a força adequada é começar com uma classificação de metal de enchimento e eletrodo que seja maior do que sua exigência de força.

Outras verificações utilizando métodos visuais incluem verificações antes (raiz rosto, gap, ângulo, joint-fit), durante (eletrodo taxa de consumo, o fluxo do metal, arco com luz e som), e após a soldagem (undercut, raiz de fusão problema, buracos, excesso de respingos de solda dimensões), como descrito abaixo.

falhas comuns da solda

penetração incompleta

este termo é usado para descrever a falha do enchimento e do metal baixo para fundir junto na raiz da junção. A ponte ocorre em soldas de ranhura quando o metal depositado e o metal base não são fundidos na raiz da junta. A causa freqüente de penetração incompleta é um projeto comum que não é adequado para o processo de soldagem ou as condições de construção. Quando a ranhura é soldada apenas de um lado, é provável que a penetração incompleta resulte nas seguintes condições.

- a dimensão da face da raiz é muito grande, embora a abertura da raiz seja adequada.

- a abertura da raiz é muito pequena.

- o ângulo incluído de uma ranhura em V é muito pequeno.

- o eletrodo é muito grande.

- a taxa de viagem é muito alta.

- a corrente de soldagem é muito baixa.

leitura relacionada: partes de uma nomenclatura de solda de entendimento de solda

falta de fusão

a falta de fusão é a falha de um processo de soldagem para fundir camadas de metal de solda ou metal de solda e metal base. O metal de solda apenas rola sobre as superfícies da placa. Isso é geralmente referido como sobreposição. A falta de fusão é causada pelas seguintes condições:

- falha em elevar ao ponto de fusão a temperatura do metal base ou do metal de solda previamente depositado.

- fluxação inadequada, que não dissolve o óxido e outro material estranho das superfícies às quais o metal depositado deve se fundir.

- superfícies sujas da placa.

- tamanho ou tipo impróprio do elétrodo.

- ajuste atual errado.

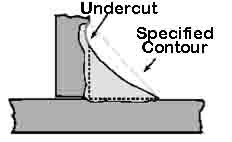

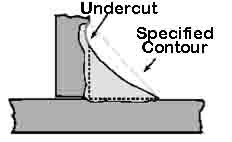

subcotação

a subcotação é a queima do metal base no dedo do pé da solda. A subcotação pode ser causada pelas seguintes condições:

- ajuste atual que é muito alto.

- intervalo do arco que é muito longo.

- falha em encher completamente a cratera com metal de solda.

inclusões de escória

as inclusões de escória são bolsas alongadas ou globulares de óxidos metálicos e outros compostos sólidos. Eles produzem porosidade no metal de solda. Na soldagem a arco, as inclusões de escória são geralmente compostas de materiais de revestimento de eletrodos ou fluxos. Em operações de soldagem Multicamadas, a falha em remover a escória entre as camadas causa inclusões de escória. A maior parte da inclusão de escória pode ser evitada por:

- preparar a ranhura e soldar adequadamente antes que cada cordão seja depositado.

- removendo toda a escória.

- certificando-se de que a escória sobe para a superfície da piscina de solda.

- tendo o cuidado de evitar deixar quaisquer contornos que serão difíceis de penetrar totalmente com o arco.

leia mais sobre as causas e como evitar inclusões de escória aqui.

porosidade

porosidade é a presença de bolsas que não contêm nenhum material sólido. Eles diferem das inclusões de escória porque as bolsas contêm gás em vez de um sólido.

os gases que formam os vazios são derivados da forma:

- gás liberado pela solda refrigerando devido a suas baixas reduzidas da temperatura da solubilidade.

- Gases formados pelas reações químicas na solda.

a porosidade é melhor evitada evitando:

- sobreaquecimento e subcotação do metal de solda.

- uma configuração atual muito alta.

- um arco muito longo.

Leia: 13 tipos de defeitos de soldadura

Inspeção Visual (VT)

inspeção Visual é um teste não-destrutivo (NDT) da solda de teste de qualidade de processo, onde a solda é examinado com o olho, para determinar descontinuidades superficiais. É o método o mais comum de testes da qualidade da solda.

vantagens dos testes de qualidade de solda não destrutiva:

- Barato (geralmente apenas despesas de mão de obra)

- Baixo custo de equipamentos

- Nenhum requisito de energia

- identificação Rápida de defeitos e a jusante os custos de reparo devido a questões que não foram capturados início

Desvantagens:

- Inspetor de formação necessário

- Boa visão necessária ou acuidade visual corrigida de 20/40

- Pode perder defeitos internos

- Relatório devem ser registrados pelo inspetor

- Abrir para o erro humano

Visual de Solda de Teste de Qualidade Passos

- Prática e desenvolver procedimentos para a aplicação consistente de abordagem

- Inspecionar materiais antes da soldagem

- Solda de teste de qualidade de solda

- Inspeção de solda quando é concluída

- Marca de problemas e reparo de solda

Visual de Solda Equipamento

Medidor De Solda de filete

mostrado: conjunto de calibre de Inspeção De Soldagem De Filé de 7 peças

várias peças de equipamentos de soldagem são necessárias para testes visuais de qualidade de solda:

- medidas Handheld do calibre da faixa da solda:

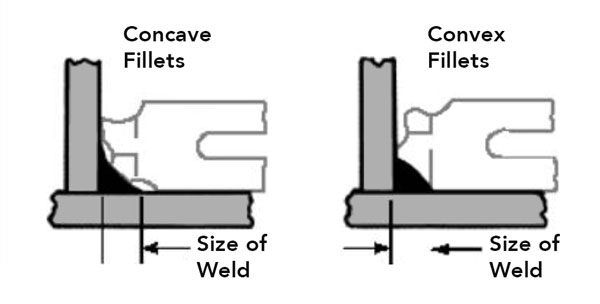

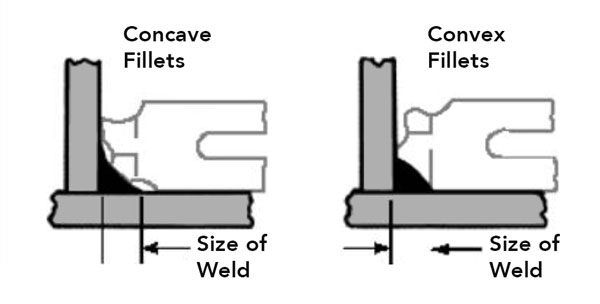

- O nivelamento da solda

- Convexidade (como a solda a solda é para fora)

- Concavidade (como a solda é arredondado para dentro)

- De proteção com lentes de pocket viewer e a sombra da lente para uso, observando-se o processo de soldagem

- Uma lupa de acordo com o código na sua área

- Lanterna

- Cinzel e/ou soldagem martelo para a respingos e remoção de escória antes de solda é inspecionado

- dispositivo de Temperatura (Tempelstick, houver pirômetro) para determinar as temperaturas de pré-aquecimento, entre passes e pós-temperaturas de aquecimento.

- Ímã para indicar o tipo de material a ser soldado

- Fita métrica

- Pinças

Relacionados, leia: Ferramenta de soldagem Lista para Iniciantes

Inspeção Visual Antes da Soldagem

- Seleção de desenhos

- Olhar para a posição de soldagem e como a ti corresponde à especificação. Observe a direção vertical do curso

- verifique os símbolos de soldagem de filete

- o procedimento se alinha com os códigos locais e a especificação de solda

inspeção de Material De Solda

- os materiais comprados correspondem à especificação para tamanho e tipo de metal base? Verifique o tamanho do eletrodo, seleção de gás e grau.

- verifique os materiais quanto a defeitos. Procure contaminantes como ferrugem, escala, moinho, laminação etc.

- são materiais preparados para ângulos corretos

inspeção de montagem

siga estas etapas de teste de qualidade de solda para inspeção de montagem:

- verifique se há ajuste

- alinhamento de luminárias e gabaritos. Verifique a limpeza(procure respingos de trabalhos anteriores)

- Verifique a qualidade se as soldas de aderência são usadas. A solda de aderência deve ser feita com o mesmo eletrodo que a (s) solda (s) principal (s).

- verifique o uso do pré-calor para diminuir a taxa de resfriamento e minimizar a distorção

inspeção do equipamento

- verifique se há danos (cabos, grampos de aterramento, suporte do eletrodo).

- Verifique a tensão do arco

- Verificar o medidor de amperagem para o intervalo com a especificação

Inspeção Visual Durante a Soldagem

- Seleção de eletrodos de tamanho, tipo e armazenamento de eletrodos de baixo hidrogênio são mantidos em uma estabilização do forno)

- Assistir passe de raiz para a susceptibilidade à fissuração

- Inspecionar cada solda passar. Procure undercut e contorno necessário. Certifique-se de que a solda seja limpa adequadamente entre cada passagem.

- verifique se há crateras que precisam ser preenchidas

- Verifique a sequência e o tamanho da solda. Os medidores são usados para verificar o tamanho.

Inspeção Após a Soldagem

- Verificar solda contra o código de normas e

- Verifique o tamanho, com bitolas e imprime

- Verificar o acabamento e o contorno

- Verifique se há rachaduras em relação a padrões

- Olhar para sobreposição

- Verificar minar

- Determinar se os respingos está em níveis aceitáveis

O gás de Teste de Solda

Inspeção de solda de qualidade, critérios para teste de gás soldas:

- A solda deve ser consistente largura por toda parte. As duas bordas devem formar linhas paralelas retas.

- a face da solda deve ser ligeiramente convexa com um reforço não superior a 1/16 pol. (1.6 mm) acima da superfície da placa. A convexidade deve ser uniforme ao longo de todo o comprimento da solda. Não deve ser alto em um lugar e baixo em outro.

- a face da solda deve ter ondulações finas e uniformemente espaçadas. Deve estar livre de respingos excessivos, incrustações e picadas.

- as bordas da solda devem estar livres de corte inferior ou sobreposição.

- as partidas e paradas devem se misturar para que seja difícil onde elas ocorreram.

- a cratera no final da solda deve ser preenchida e não apresentar furos ou rachaduras.

para Juntas De Topo:

se a junta for uma junta de topo, verifique a parte traseira para uma penetração completa através da raiz da junta. Uma ligeira conta deve se formar na parte de trás.

para a fusão de testes de colo e T-joint:

a penetração da raiz e fusão de colo e t-articulações pode ser verificada, colocando pressão sobre a placa superior até que seja dobrado duplo. Se a solda não penetrou pela raiz, a placa se abrirá na junta enquanto está sendo dobrada. Se quebrar, observe a extensão da penetração e fusão na raiz. Provavelmente faltará fusão e penetração.