Che cos’è la lavorazione a 5 assi? In breve, sta producendo un componente su una fresatrice CNC che può viaggiare in 5 direzioni diverse. Queste macchine consentono all’utensile da taglio di raggiungere le parti con un alto grado di libertà. Questo li rende ideali per la fresatura di forme complesse di componenti di macchine turbo.

Configurazioni della macchina

Mentre ci sono molte varianti di fresatrici multiasse, ci concentreremo sulle macchine a 5 assi comunemente utilizzate per il taglio di parti di turbomacchine.

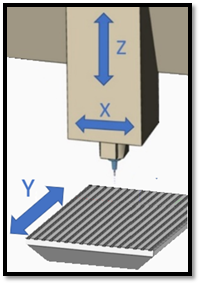

Un esempio di base fresatrice a 3 assi tiene l’utensile verticale e lo sposta in direzioni X,Y e Z. In questo caso gli assi X e Z spostano lo strumento e l’asse Y sposta la parte, ma il movimento dello strumento risultante rispetto alla parte forma un sistema di coordinate destrorso. L’asse Z corrisponde generalmente all’asse utensile.

Immagine 1-3 assi Mill

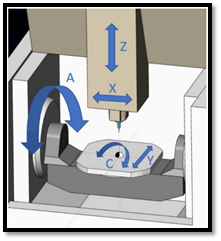

A questa configurazione a 3 assi possiamo aggiungere due assi rotanti, per un totale di 5 assi. Gli assi rotanti sono tipicamente etichettati A, B o C a seconda del rispettivo asse lineare X, Y o Z su cui ruotano. Ogni asse rotante può spostare l’utensile o la parte, ma l’obiettivo è quello di consentire qualsiasi orientamento dell’utensile rispetto alla parte. Mentre è possibile adattare una macchina a 3 assi mediante bullonatura su assi rotanti, molti produttori di macchine utensili offrono configurazioni dedicate a 5 assi.

Immagine 2 mostra uno stile perno di macchina che è diventato molto popolare. L’asse A punta la parte e l’asse C ruota la parte. A seconda del costruttore della macchina, l’asse di ribaltamento potrebbe anche essere etichettato B se punta la parte sull’asse Y della macchina. Si noti che la parte può essere facilmente fissata su una superficie orizzontale. Inoltre, la parte può essere fissata in modo che il suo centro di massa si trovi approssimativamente sulla linea centrale dell’asse A, riducendo le forze di coppia rotanti richieste.

Immagine 2-Trunnion Machine

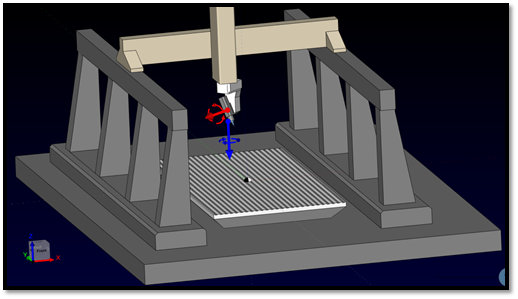

Immagine 3 mostra una macchina mandrino inclinabile. L’asse B punta lo strumento e l’asse C ruota la parte. Questa configurazione aiuta per le parti più grandi poiché la parte non ha bisogno di essere inclinata dinamicamente, anche se il mandrino inclinabile perde una certa rigidità.

Immagine 3-Asse B testa oscillante

Immagine 4 mostra una macchina a portale. I 2 assi rotanti si trovano all’estremità della ram dell’asse Z, che è montata su una costruzione a ponte mobile. Queste macchine sono adatte per componenti di grandi dimensioni troppo pesanti da montare su una tavola rotante e una testa oscillante.

Immagine 4-5 assi Gantry CNC

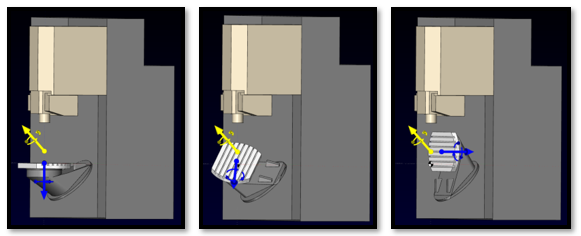

Una macchina Nutating è un centro di lavoro compatto a 5 assi in cui uno degli assi rotanti si muove in un sistema non ortogonale. Nell’immagine 5, notare la linea centrale rotativa gialla a 45 gradi dalla verticale. Con questa configurazione l’orientamento dell’utensile rispetto al pezzo è limitato, il che può impedire la fresatura completa attorno a una lama. Tuttavia, la regolazione dell’angolo del vettore giallo può estendere la capacità. L’immagine 5 mostra gli assi rotanti che muovono entrambi la parte, ma le macchine nutatrici possono anche avere assi rotanti che muovono l’utensile.

Immagine 5-Nutating machine in three rotary positions

Software per fresatura a 5 assi

Tutte le configurazioni cinematiche a 5 assi possono rendere difficile la programmazione del percorso utensile, ma fortunatamente le soluzioni software hanno tenuto il passo con la tecnologia in via di sviluppo.

I sistemi CAM (Computer Aided Manufacturing) offrono diverse strategie di taglio multiasse per sfruttare la flessibilità delle macchine a 5 assi:

Con 3+2 lavorazioni posizioniamo e blocchiamo gli assi rotanti prima del taglio. Questo dà una configurazione rigida per il taglio pesante. I livelli di sgrossatura planari offrono condizioni di taglio più coerenti e spessore del truciolo per un taglio più rapido. la lavorazione 3+2 può anche consentire avanzamenti più rapidi perché gli assi rotanti sono spesso il fattore limitante dell’avanzamento durante il taglio a 5 assi.

4+1 la lavorazione posiziona uno degli assi rotanti in una posizione fissa. Questo può essere auspicabile per eliminare il movimento indesiderato di un asse rotante, anche se può richiedere più movimento dell’altro asse rotante per evitare collisioni utensile-parte. La programmazione 4 + 1 è ovviamente utile anche se non c’è il 5 ° asse sulla macchina.

5 il movimento simultaneo dell’asse è una necessità per i componenti delle turbomacchine. Tutti e 5 gli assi si muovono contemporaneamente per guidare l’utensile attorno alle lame e attraverso le tasche senza collisioni. Ciò permette il taglio ininterrotto regolare sia per sgrossatura che per rifinitura della linea di flusso. Le nuove macchine con i rotari del coppia-motore permettono il taglio ad alta velocità di 5 assi.

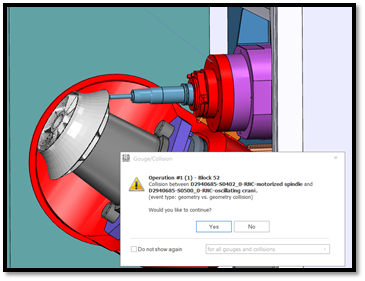

Il moderno software CAM può anche simulare il processo di lavorazione a 5 assi. Ciò consente una visualizzazione chiara del movimento complesso della macchina con report di collisioni, condizioni di overtravel (limite di corsa) e altri potenziali pericoli. I programmatori possono facilmente confermare che la parte, il dispositivo, gli utensili e la fresatrice sono tutti sicuri e adatti.

Immagine 6-Machine Simulation detecting collision

La maggior parte delle nuove macchine CNC offre la modalità TCP / RTCP (Tool Center Point / Rotating Tool Center Point). Questa è una funzione opzionale all’interno del controller della macchina progettata per mantenere la parte di taglio dell’utensile in costante contatto diretto con il pezzo. Senza TCP, la punta dell’utensile può creare un movimento dannoso tra le posizioni a 5 assi comandate. TCP semplifica il lavoro di post-elaborazione del sistema CAM perché i valori XYZ comandati sono nelle coordinate del pezzo e il controller della macchina calcola i valori dell’asse XYZ. I file toolpath sono quindi più generici e versatili, quindi possono essere trasferiti più facilmente da una configurazione di fissaggio a un’altra, o anche da una macchina a un’altra. L’operatore della macchina può facilmente apportare le necessarie regolazioni all’origine di riferimento del pezzo, eliminando la necessità di ripubblicare le operazioni. Senza TCP, i percorsi degli strumenti possono avere offset hard-coded per una configurazione specifica dell’apparecchio. TCP rende anche più facile la programmazione dei feed. È necessario un solo comando di avanzamento e il controllo mantiene la velocità della punta dell’utensile rispetto al pezzo. Senza TCP, i feed inversi-time non intuitivi devono essere programmati su ogni riga.

A Concepts NREC abbiamo un vasto pubblico di specialisti di turbomacchine. Se sei in produzione, questo riepilogo potrebbe essere correttivo, ma per altri speriamo che fornisca alcune informazioni e ti incoraggi a fare una passeggiata fino al tuo negozio di macchine o visitare il fornitore in cui sono fatte le tue parti.