Wat is 5-assige bewerking? Kortom, het produceert een component op een CNC-freesmachine die in 5 verschillende richtingen kan reizen. Met deze machines kan het snijgereedschap met een hoge mate van vrijheid rond delen reiken. Dit maakt ze ideaal voor het frezen van de complexe vormen van turbo-machineonderdelen.

machine configuraties

hoewel er veel varianten zijn van meerassige freesmachines, richten we ons op de 5-assige machines die vaak worden gebruikt voor het snijden van turbomachineonderdelen.

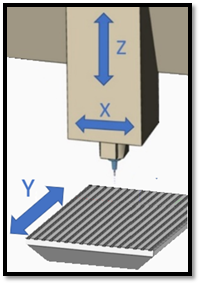

een basisvoorbeeld 3-assige freesmachine houdt het gereedschap verticaal en beweegt het in X -, Y-en Z-richtingen. In dit geval verplaatsen de x-en Z-assen het gereedschap en de Y-as verplaatst het deel, maar de resulterende gereedschapsbeweging ten opzichte van het deel vormt een rechtshandig coördinatenstelsel. De Z-as komt over het algemeen overeen met de gereedschapsas.

Afbeelding 1-3 Asmolen

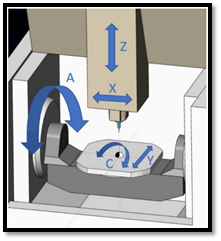

aan deze 3-assige configuratie kunnen we twee roterende assen toevoegen, wat een totaal van 5 assen oplevert. De roterende assen zijn meestal gelabeld A, B of C afhankelijk van de respectieve lineaire as X, Y, of Z ze draaien rond. Elke roterende as kan het gereedschap of onderdeel verplaatsen, maar het doel is om elke oriëntatie van het gereedschap ten opzichte van het onderdeel toe te staan. Hoewel het mogelijk is om een 3-assige machine achteraf te monteren op roterende assen, bieden veel machinebouwers speciale 5-assige configuraties.

Afbeelding 2 toont een trunnion stijl van de machine die vrij populair is geworden. De A-as wijst het deel uit en de C-as roteert het deel. Afhankelijk van de machinebouwer kan de kantelas ook als B worden aangeduid als deze het deel over de Y-as van de machine kantelt. Merk op dat het onderdeel gemakkelijk kan worden bevestigd op een horizontaal oppervlak. Ook kan het onderdeel zo worden bevestigd dat het middelpunt van de massa ruwweg op de A-As ligt, waardoor de benodigde draaimomentkrachten worden verminderd.

Afbeelding 2-Trunnion Machine

afbeelding 3 toont een kantelspindelmachine. De B-as wijst het gereedschap uit en de C-as roteert het onderdeel. Deze opstelling helpt voor grotere delen aangezien het onderdeel niet dynamisch hoeft te worden gekanteld, hoewel de kantelende spindel enige stijfheid verliest.

afbeelding 3 – B-zwenkkop

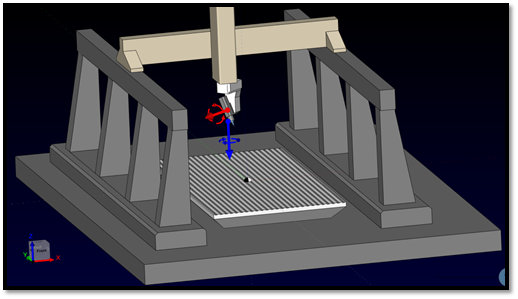

Afbeelding 4 toont een portaalmachine. De 2 roterende assen zitten aan het einde van de Z-as ram, die is gemonteerd op een bewegende brugconstructie. Deze machines zijn zeer geschikt voor grote componenten die te zwaar zijn om op een draaitafel en swingende kop te monteren.

Afbeelding 4-5 assige Gantry CNC

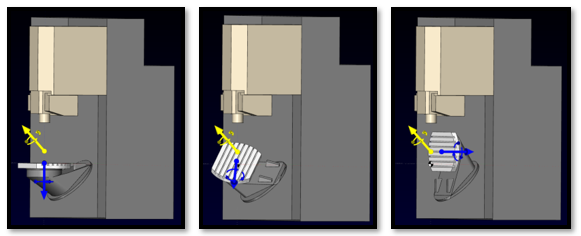

een Nuteermachine is een compacte 5-assige bewerkingscentrum waar een van de roterende assen beweegt in een niet-orthogonaal systeem. In Afbeelding 5, let op de gele roterende middellijn 45 graden van verticaal. Met deze configuratie is de gereedschapsoriëntatie ten opzichte van het onderdeel beperkt, wat frezen om een blad kan voorkomen. Echter, het aanpassen van de hoek van de gele vector kan het vermogen uit te breiden. Afbeelding 5 toont de roterende assen die beide het onderdeel verplaatsen, maar nuterende machines kunnen ook roterende assen hebben die het gereedschap Verplaatsen.

Image 5-Nutating machine in drie roterende posities

Software voor 5-assig frezen

alle 5-assige kinematische configuraties kunnen het programmeren van gereedschapspaden moeilijk maken, maar gelukkig hebben softwareoplossingen gelijke tred gehouden met de zich ontwikkelende technologie.

CAM (Computer Aided Manufacturing) systemen bieden verschillende meerassige snijstrategieën om gebruik te maken van de flexibiliteit van 5-assige machines:

met 3+2 bewerkingen positioneren en vergrendelen we de roterende assen voordat we snijden. Dit geeft een stijve opstelling voor zwaar snijden. Vlakke voorbewerkingsniveaus zorgen voor consistentere snijomstandigheden en spaandikte voor sneller snijden. 3 + 2 bewerking kan ook snellere toevoer mogelijk maken, omdat de roterende assen vaak de toevoerbeperkende factor zijn tijdens het 5-assig snijden.

4+1 het bewerken plaatst een van de roterende assen in een vaste positie. Dit kan wenselijk zijn om ongewenste beweging van een roterende as te elimineren, maar het kan meer beweging van de andere roterende as vereisen om botsingen met gereedschap te voorkomen. 4 + 1 programmeren is natuurlijk ook handig als er geen 5e as op de machine staat.

5 axis simultane beweging is een noodzaak voor turbomachine componenten. Alle 5 assen bewegen in één keer om het gereedschap rond de messen en door de zakken te leiden zonder botsingen. Dit zorgt voor een soepele ononderbroken snijden voor zowel voorbewerken als flowline afwerking. Nieuwere machines met draaimoment-motorrotaries maken high-speed 5-assig snijden mogelijk.

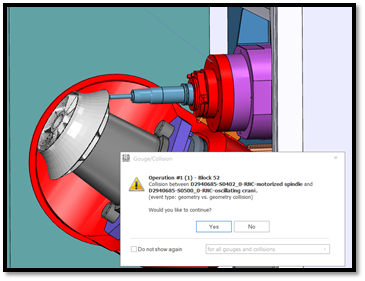

moderne CAM-software kan ook het 5-assige bewerkingsproces simuleren. Dit maakt een duidelijke visualisatie van de complexe machine beweging met rapporten van botsingen, overtravel (slag limiet) Voorwaarden, en andere potentiële gevaren. Programmeurs kunnen eenvoudig bevestigen dat het onderdeel, armatuur, gereedschap en freesmachine allemaal veilig en geschikt zijn.

afbeelding 6 – Machine simulatie detecteren botsing

de meeste nieuwe CNC-machines bieden TCP / RTCP (Tool Center Point / roterende Tool Center Point) modus. Dit is een optionele functie binnen de machinebesturing die is ontworpen om het snijgedeelte van het gereedschap in constant rechtlijnig contact met het werkstuk te houden. Zonder TCP kan de gereedschapstip een beschadigende, afschulpende beweging maken tussen de 5-assige posities. TCP vereenvoudigt de nabewerkingstaak van het CAM-systeem, omdat de gecommandeerde XYZ-waarden in werkstukcoördinaten staan en de machinecontroller de XYZ-aswaarden berekent. De toolpath bestanden zijn dus meer generiek en veelzijdig, zodat ze gemakkelijker kunnen worden overgedragen van de ene armatuur setup naar de andere, of zelfs van de ene machine naar de andere. De operator van de machine kan gemakkelijk de noodzakelijke aanpassingen aan de referentieoorsprong van het werkstuk maken, terwijl de noodzaak om de bewerkingen te repost wordt geëlimineerd. Zonder TCP kunnen de toolpaths hard-gecodeerde offsets hebben voor een specifieke armatuur setup. TCP maakt ook feed programmering gemakkelijker. Er is slechts één invoeropdracht nodig en de besturing handhaaft de snelheid van de gereedschapstip ten opzichte van het werkstuk. Zonder TCP moeten op elke regel niet-intuïtieve inverse-time feeds worden geprogrammeerd.Bij Concepts NRC hebben we een breed publiek van specialisten op het gebied van turbomachines. Als u in de productie bent dan kan deze samenvatting remediërend zijn, maar voor anderen hopen we dat het wat inzicht biedt en u aanmoedigt om een wandeling naar uw machinewinkel te maken of de leverancier te bezoeken waar uw onderdelen worden gemaakt.