¿Qué es el mecanizado de 5 ejes? En resumen, está fabricando un componente en una fresadora CNC que puede viajar en 5 direcciones diferentes. Estas máquinas permiten que la herramienta de corte alcance las piezas con un alto grado de libertad. Esto los hace ideales para fresar las formas complejas de los componentes de la maquinaria turbo.

Configuraciones de la Máquina

Si bien hay muchas variaciones de fresadoras de varios ejes, nos centraremos en las máquinas de 5 ejes que se usan comúnmente para cortar piezas de turbomaquinaria.

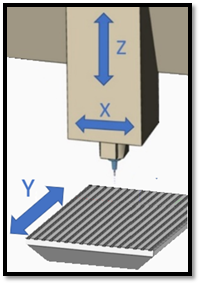

Un ejemplo básico de fresadora de 3 ejes sostiene la herramienta en vertical y la mueve en direcciones X, Y y Z. En este caso, los ejes X y Z mueven la herramienta y el eje Y mueve la pieza, pero el movimiento de la herramienta resultante con respecto a la pieza forma un sistema de coordenadas para la derecha. El eje Z generalmente coincide con el eje de la herramienta.

Imagen Molino de 1 a 3 Ejes

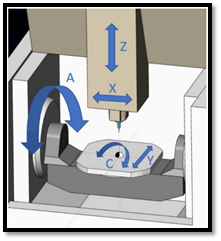

A esta configuración de 3 ejes podemos añadir dos ejes rotativos, dando un total de 5 ejes. Los ejes rotativos se etiquetan típicamente A, B o C dependiendo del eje lineal respectivo X, Y o Z sobre el que giran. Cada eje giratorio puede mover la herramienta o pieza, pero el objetivo es permitir cualquier orientación de la herramienta en relación con la pieza. Si bien es posible adaptar una máquina de 3 ejes atornillando ejes rotativos, muchos fabricantes de máquinas herramienta ofrecen configuraciones dedicadas de 5 ejes.

La imagen 2 muestra un estilo de muñón de máquina que se ha vuelto bastante popular. El eje A inclina la pieza y el eje C gira la pieza. Dependiendo del fabricante de la máquina, el eje de vuelco también podría etiquetarse como B si inclina la pieza sobre el eje Y de la máquina. Tenga en cuenta que la pieza se puede fijar fácilmente en una superficie horizontal. Además, la pieza se puede fijar de manera que su centro de masa se encuentre aproximadamente en la línea central del eje A, lo que reduce las fuerzas de torsión rotativas requeridas.

Imagen 2-Máquina de Muñones

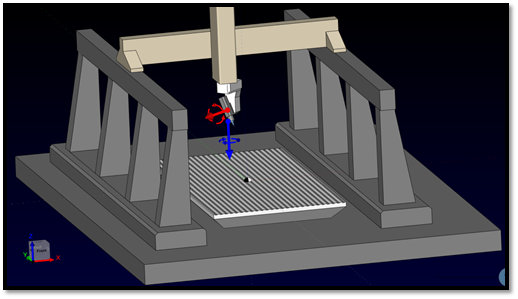

La imagen 3 muestra una máquina de husillo basculante. El eje B inclina la herramienta y el eje C gira la pieza. Esta configuración ayuda a piezas más grandes, ya que la pieza no necesita inclinarse dinámicamente, aunque el husillo basculante pierde algo de rigidez.

Imagen Cabeza oscilante del eje 3 – B

La imagen 4 muestra una máquina de pórtico. Los 2 ejes giratorios se encuentran en el extremo del ariete del eje Z, que está montado en una construcción de puente móvil. Estas máquinas son adecuadas para componentes grandes que son demasiado pesados para montarse en una mesa giratoria y un cabezal oscilante.

Imagen CNC de pórtico de 4 a 5 ejes

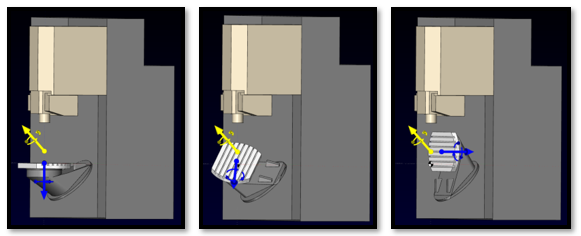

Una máquina de tuercas es un centro de mecanizado compacto de 5 ejes donde uno de los ejes giratorios se mueve en un sistema no ortogonal. En la imagen 5, observe la línea central giratoria amarilla a 45 grados de la vertical. Con esta configuración, la orientación de la herramienta en relación con la pieza es limitada, lo que puede evitar el fresado completamente alrededor de una cuchilla. Sin embargo, ajustar el ángulo del vector amarillo puede ampliar la capacidad. La imagen 5 muestra los ejes giratorios que mueven la pieza, pero las máquinas de tuercas también pueden tener ejes giratorios que mueven la herramienta.

Image Máquina de 5 tuercas en tres posiciones giratorias

Software para fresado de 5 ejes

Todas las configuraciones cinemáticas de 5 ejes pueden dificultar la programación de rutas de herramientas, pero afortunadamente las soluciones de software han seguido el ritmo de la tecnología en desarrollo.

Los sistemas CAM (Fabricación asistida por ordenador) ofrecen varias estrategias de corte multieje para utilizar la flexibilidad de las máquinas de 5 ejes:

Con el mecanizado de 3+2 posicionamos y bloqueamos los ejes giratorios antes del corte. Esto proporciona una configuración rígida para cortes pesados. Los niveles de desbaste planos proporcionan condiciones de corte más consistentes y espesor de viruta para un corte más rápido. el mecanizado 3 + 2 también puede permitir avances más rápidos porque los ejes giratorios son a menudo el factor limitador de avance durante el corte de 5 ejes.

4+1 el mecanizado coloca uno de los ejes giratorios en una posición fija. Esto puede ser deseable para eliminar el movimiento no deseado de un eje giratorio, aunque puede requerir más movimiento del otro eje giratorio para evitar colisiones de piezas de herramientas. la programación 4 + 1 también es útil, por supuesto, si no hay un eje 5 en la máquina.

5 el movimiento simultáneo del eje es una necesidad para los componentes de turbomaquinaria. Los 5 ejes se mueven a la vez para guiar la herramienta alrededor de las cuchillas y a través de los bolsillos sin colisión. Esto permite un corte suave e ininterrumpido tanto para desbaste como para acabado de líneas de flujo. Las máquinas más nuevas con rotación de motor de torsión permiten un corte de 5 ejes de alta velocidad.

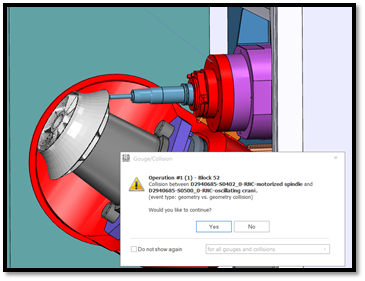

El software CAM moderno también puede simular el proceso de mecanizado de 5 ejes. Esto permite una visualización clara del movimiento complejo de la máquina con informes de colisiones, condiciones de sobretensión (límite de carrera) y otros peligros potenciales. Los programadores pueden confirmar fácilmente que la pieza, el accesorio, las herramientas y la fresadora son seguros y adecuados.

Imagen Simulación de 6 máquinas que detecta colisiones

La mayoría de las máquinas CNC nuevas ofrecen el modo TCP / RTCP (Punto Central de Herramienta / Punto Central de Herramienta Giratorio). Esta es una función opcional dentro del controlador de la máquina que está diseñada para mantener la parte de corte de la herramienta en contacto constante en línea recta con la pieza de trabajo. Sin TCP, la punta de la herramienta puede hacer un movimiento ondulado dañino entre posiciones de 5 ejes comandadas. TCP simplifica el trabajo de postprocesamiento del sistema CAM porque los valores XYZ ordenados están en las coordenadas de la pieza de trabajo y el controlador de la máquina calcula los valores del eje XYZ. Por lo tanto, los archivos de ruta de herramientas son más genéricos y versátiles, por lo que se pueden transferir más fácilmente de una configuración de accesorios a otra, o incluso de una máquina a otra. El operador de la máquina puede realizar fácilmente los ajustes necesarios en el origen de referencia de la pieza de trabajo, al tiempo que elimina la necesidad de volver a colocar las operaciones. Sin TCP, las rutas de herramientas pueden tener compensaciones codificadas para una configuración de dispositivo específica. TCP también facilita la programación de alimentación. Solo se necesita un comando de alimentación y el control mantiene la velocidad de la punta de la herramienta en relación con la pieza de trabajo. Sin TCP, se deben programar alimentaciones de tiempo inverso no intuitivas en cada línea.

En Concepts NREC tenemos una amplia audiencia de especialistas en turbomaquinaria. Si está en la fabricación, este resumen puede ser correctivo, pero para otros esperamos que proporcione alguna información y lo aliente a dar un paseo hasta su taller de máquinas o visitar el proveedor donde se fabrican sus piezas.