Qu’est-ce que l’usinage 5 axes? En bref, il s’agit de fabriquer un composant sur une fraiseuse CNC qui peut se déplacer dans 5 directions différentes. Ces machines permettent à l’outil de coupe de contourner les pièces avec un degré de liberté élevé. Cela les rend idéales pour le fraisage des formes complexes des composants de machines turbo.

Configurations des Machines

Bien qu’il existe de nombreuses variantes de fraiseuses multi-axes, nous nous concentrerons sur les machines à 5 axes couramment utilisées pour couper des pièces de turbomachines.

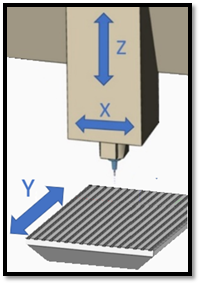

Un exemple de fraiseuse à 3 axes maintient l’outil à la verticale et le déplace dans les directions X, Y et Z. Dans ce cas, les axes X et Z déplacent l’outil et l’axe Y déplace la pièce, mais le mouvement de l’outil résultant par rapport à la pièce forme un système de coordonnées droitier. L’axe Z correspond généralement à l’axe de l’outil.

Image Moulin 1 – 3 Axes

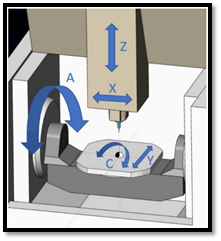

À cette configuration à 3 axes, nous pouvons ajouter deux axes rotatifs, ce qui donne un total de 5 axes. Les axes de rotation sont typiquement étiquetés A, B ou C en fonction de l’axe linéaire respectif X, Y ou Z autour duquel ils tournent. Chaque axe de rotation peut déplacer l’outil ou la pièce, mais le but est de permettre toute orientation de l’outil par rapport à la pièce. Bien qu’il soit possible de moderniser une machine à 3 axes en boulonnant sur des axes rotatifs, de nombreux fabricants de machines-outils proposent des configurations dédiées à 5 axes.

L’image 2 montre un style de machine à tourillons qui est devenu très populaire. L’axe A incline la pièce et l’axe C fait tourner la pièce. Selon le constructeur de la machine, l’axe de basculement peut également être étiqueté B s’il fait basculer la pièce autour de l’axe Y de la machine. Notez que la pièce peut facilement être fixée sur une surface horizontale. En outre, la pièce peut être fixée de sorte que son centre de masse se trouve approximativement sur l’axe central de l’axe A, réduisant ainsi les forces de couple rotatives requises.

Image 2 – Machine à tourillons

L’image 3 montre une machine à broche basculante. L’axe B pointe l’outil et l’axe C fait tourner la pièce. Cette configuration est utile pour les pièces plus grandes car la pièce n’a pas besoin d’être basculée dynamiquement, bien que la broche basculante perde une certaine rigidité.

Image Tête oscillante à axe 3-B

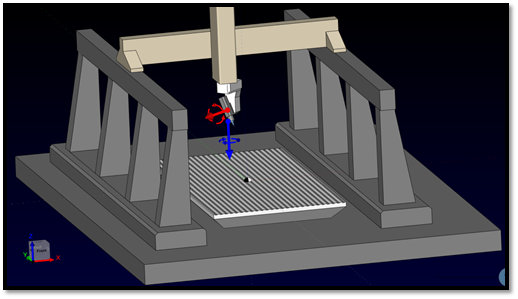

L’image 4 montre une machine à portique. Les 2 axes rotatifs se trouvent à l’extrémité du vérin de l’axe Z, qui est monté sur une construction de pont mobile. Ces machines sont bien adaptées aux composants de grande taille trop lourds pour être montés sur une table rotative et une tête pivotante.

Image CNC à portique 4 – 5 axes

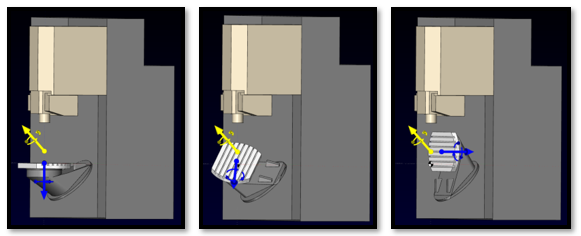

Une machine de nutation est un centre d’usinage compact à 5 axes où l’un des axes rotatifs se déplace dans un système non orthogonal. Dans l’image 5, notez l’axe central rotatif jaune à 45 degrés de la verticale. Avec cette configuration, l’orientation de l’outil par rapport à la pièce est limitée, ce qui peut empêcher le fraisage complet autour d’une lame. Cependant, le réglage de l’angle du vecteur jaune peut étendre la capacité. L’image 5 montre les axes rotatifs qui déplacent tous les deux la pièce, mais les machines de nutation peuvent également avoir des axes rotatifs qui déplacent l’outil.

Image Machine à 5 nutations en trois positions rotatives

Logiciel de fraisage 5 axes

Toutes les configurations cinématiques 5 axes peuvent rendre la programmation de parcours d’outil difficile, mais heureusement les solutions logicielles ont suivi le rythme de la technologie en développement.

Les systèmes CAM (Fabrication assistée par ordinateur) offrent diverses stratégies de coupe multi-axes pour utiliser la flexibilité des machines à 5 axes:

Avec un usinage 3 + 2, nous positionnons et verrouillons les axes rotatifs avant de couper. Cela donne une configuration rigide pour une coupe lourde. Les niveaux d’ébauche plan donnent des conditions de coupe plus cohérentes et une épaisseur de copeaux pour une coupe plus rapide. L’usinage 3 + 2 peut également permettre des avances plus rapides car les axes rotatifs sont souvent le facteur limitant l’avance lors de la coupe à 5 axes.

4+1 l’usinage positionne l’un des axes rotatifs dans une position fixe. Cela peut être souhaitable pour éliminer les mouvements indésirables d’un axe rotatif, bien que cela puisse nécessiter un mouvement plus important de l’autre axe rotatif pour éviter les collisions outil-pièce. La programmation 4+ 1 est bien sûr également utile s’il n’y a pas de 5ème axe sur la machine.

5 le mouvement simultané des axes est une nécessité pour les composants de turbomachines. Les 5 axes se déplacent en même temps pour guider l’outil autour des lames et à travers les poches sans collision. Cela permet une coupe sans interruption en douceur pour l’ébauche et la finition des lignes d’écoulement. Les machines plus récentes avec rotations à moteur couple permettent une coupe à grande vitesse sur 5 axes.

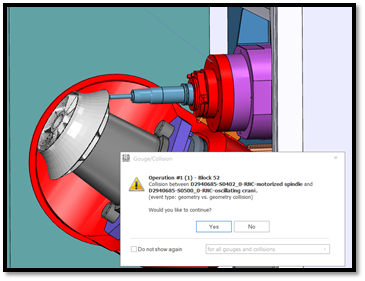

Un logiciel de FAO moderne peut également simuler le processus d’usinage 5 axes. Cela permet une visualisation claire du mouvement complexe de la machine avec des rapports de collisions, de conditions de dépassement (limite de course) et d’autres dangers potentiels. Les programmeurs peuvent facilement confirmer que la pièce, le montage, l’outillage et la fraiseuse sont tous sûrs et adaptés.

Image 6 – Simulation de la machine détectant la collision

La plupart des nouvelles machines CNC offrent le mode TCP / RTCP (Point Central de l’Outil / Point Central de l’Outil Rotatif). Il s’agit d’une fonction optionnelle du contrôleur de machine conçue pour maintenir la partie de coupe de l’outil en contact constant en ligne droite avec la pièce à usiner. Sans TCP, la pointe de l’outil peut effectuer un mouvement de festonnement dommageable entre les positions commandées sur 5 axes. TCP simplifie le travail de post-traitement du système CAM car les valeurs XYZ commandées sont en coordonnées de pièce et le contrôleur de la machine calcule les valeurs de l’axe XYZ. Les fichiers de parcours d’outils sont donc plus génériques et polyvalents, ils peuvent donc être transférés plus facilement d’une configuration de montage à une autre, ou même d’une machine à une autre. L’opérateur de la machine peut facilement effectuer les ajustements nécessaires à l’origine de référence de la pièce tout en éliminant la nécessité de republier les opérations. Sans TCP, les chemins d’outils peuvent avoir des décalages codés en dur pour une configuration de montage spécifique. TCP facilite également la programmation des flux. Une seule commande d’avance est nécessaire et la commande maintient la vitesse de la pointe de l’outil par rapport à la pièce. Sans TCP, des flux en temps inverse non intuitifs doivent être programmés sur chaque ligne.

Chez Concepts NREC, nous avons un large public de spécialistes des turbomachines. Si vous êtes dans la fabrication, ce résumé peut être correctif, mais pour d’autres, nous espérons qu’il vous donnera un aperçu et vous encouragera à vous rendre à votre atelier d’usinage ou à visiter le fournisseur où vos pièces sont fabriquées.