Was ist 5-Achs-Bearbeitung? Kurz gesagt, es wird eine Komponente auf einer CNC-Fräsmaschine hergestellt, die in 5 verschiedene Richtungen fahren kann. Diese Maschinen ermöglichen es dem Schneidwerkzeug, Teile mit einem hohen Freiheitsgrad zu erreichen. Dies macht sie ideal zum Fräsen der komplexen Formen von Turbomaschinenkomponenten.

Maschinenkonfigurationen

Während es viele Variationen von mehrachsigen Fräsmaschinen gibt, konzentrieren wir uns auf die 5-Achsen-Maschinen, die üblicherweise zum Schneiden von Turbomaschinenteilen verwendet werden.

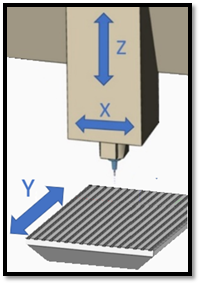

Eine grundlegende 3-Achsen-Fräsmaschine hält das Werkzeug vertikal und bewegt es in X-, Y- und Z-Richtung. In diesem Fall bewegen die X- und Z-Achsen das Werkzeug und die Y-Achse das Teil, aber die resultierende Werkzeugbewegung relativ zum Teil bildet ein rechtshändiges Koordinatensystem. Die Z-Achse entspricht im Allgemeinen der Werkzeugachse.

Bild 1 – 3-Achs-Fräser

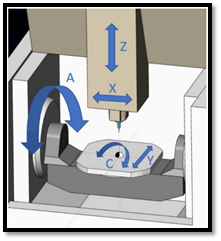

Zu dieser 3-Achsen-Konfiguration können wir zwei Rundachsen hinzufügen, was insgesamt 5 Achsen ergibt. Die Drehachsen sind typischerweise mit A, B oder C bezeichnet, abhängig von der jeweiligen Linearachse X, Y oder Z, um die sie sich drehen. Jede Drehachse kann das Werkzeug oder Teil bewegen, aber das Ziel ist es, jede Ausrichtung des Werkzeugs relativ zu dem Teil zu ermöglichen. Während es möglich ist, eine 3-Achs-Maschine durch Verschrauben von Rundachsen nachzurüsten, bieten viele Werkzeugmaschinenhersteller spezielle 5-Achs-Konfigurationen an.

Bild 2 zeigt eine drehzapfenartige Maschine, die sehr populär geworden ist. Die A-Achse kippt das Teil und die C-Achse dreht das Teil. Je nach Maschinenbauer könnte die Kippachse auch mit B bezeichnet werden, wenn sie das Teil um die Y-Achse der Maschine kippt. Beachten Sie, dass das Teil leicht auf einer horizontalen Fläche fixiert werden kann. Auch kann das Teil so fixiert werden, dass sein Massenschwerpunkt etwa auf der A-Achsenmittellinie liegt, wodurch die erforderlichen Drehmomentkräfte reduziert werden.

Bild 2 – Zapfenmaschine

Bild 3 zeigt eine Kippspindelmaschine. Die B-Achse kippt das Werkzeug und die C-Achse dreht das Teil. Diese Einstellung hilft bei größeren Teilen, da das Teil nicht dynamisch gekippt werden muss, obwohl die Kippspindel an Steifigkeit verliert.

Bild 3 – B-Achsen-Schwenkkopf

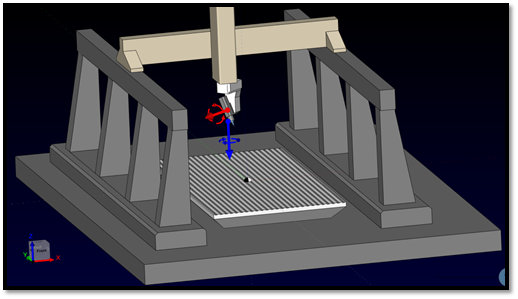

Bild 4 zeigt eine Portalmaschine. Die 2 Rundachsen sitzen am Ende des Z-Achsenstößels, der auf einer beweglichen Brückenkonstruktion montiert ist. Diese Maschinen eignen sich gut für große Komponenten, die zu schwer sind, um sie auf einem Drehtisch und einem Schwenkkopf zu montieren.

Bild 4 – 5-Achsen-Gantry-CNC

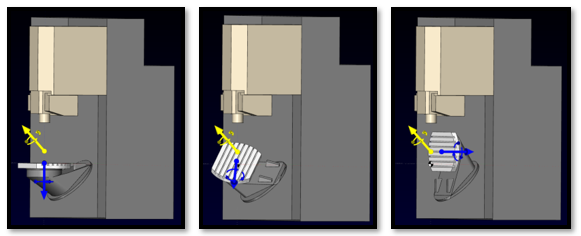

Eine Nutating-Maschine ist ein kompaktes 5-Achsen-Bearbeitungszentrum, bei dem sich eine der Drehachsen in einem nicht orthogonalen System bewegt. Beachten Sie in Bild 5 die gelbe Drehmittellinie um 45 Grad von der Vertikalen. Bei dieser Konfiguration ist die Werkzeugorientierung relativ zum Teil begrenzt, was ein vollständiges Umfräsen einer Klinge verhindern kann. Das Anpassen des Winkels des gelben Vektors kann jedoch die Fähigkeit erweitern. Bild 5 zeigt die Drehachsen, die beide das Teil bewegen, aber oszillierende Maschinen können auch Drehachsen haben, die das Werkzeug bewegen.

Bild 5 – Nutenfräsmaschine in drei Drehpositionen

Software für das 5-Achs-Fräsen

Alle 5-Achs-Kinematikkonfigurationen können die Werkzeugwegprogrammierung erschweren, aber glücklicherweise haben Softwarelösungen mit der sich entwickelnden Technologie Schritt gehalten.

CAM-Systeme (Computer Aided Manufacturing) bieten verschiedene mehrachsige Schneidstrategien, um die Flexibilität von 5-Achs-Maschinen zu nutzen:

Bei der 3 + 2-Bearbeitung positionieren und arretieren wir die Rundachsen vor dem Schneiden. Dies ergibt ein starres Setup für schweres Schneiden. Planare schruppen ebenen geben mehr konsistente schneiden bedingungen und chip dicke für schneller schneiden. Die 3 + 2-Bearbeitung kann auch schnellere Vorschübe ermöglichen, da die Rundachsen beim 5-Achs-Schneiden häufig der vorschubbegrenzende Faktor sind.

4+1 die Bearbeitung positioniert eine der Drehachsen in einer festen Position. Dies kann wünschenswert sein, um eine unerwünschte Bewegung einer Drehachse zu eliminieren, obwohl es mehr Bewegung der anderen Drehachse erfordern kann, um Werkzeugteilkollisionen zu vermeiden. Die 4+1-Programmierung ist natürlich auch dann sinnvoll, wenn keine 5. Achse an der Maschine vorhanden ist.

5 die simultane Bewegung der Achse ist eine Notwendigkeit für Turbomaschinenkomponenten. Alle 5 Achsen bewegen sich gleichzeitig, um das Werkzeug kollisionsfrei um die Klingen und durch die Taschen zu führen. Dies ermöglicht einen reibungslosen, unterbrechungsfreien Schnitt sowohl für das Schruppen als auch für die Fließlinienfertigung. Neuere Maschinen mit Torque-Motor Rotaries ermöglichen High-Speed-5-Achsen-Schneiden.

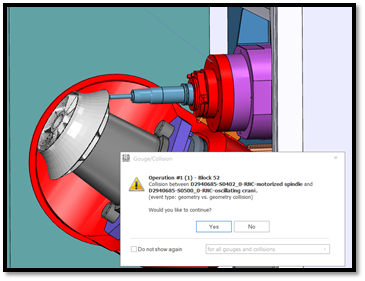

Moderne CAM-Software kann auch den 5-Achs-Bearbeitungsprozess simulieren. Dies ermöglicht eine klare Visualisierung der komplexen Maschinenbewegung mit Berichten über Kollisionen, Nachlaufbedingungen (Hubbegrenzung) und andere potenzielle Gefahren. Programmierer können leicht bestätigen, dass das Teil, die Befestigung, die Werkzeugausstattung und die Fräsmaschine alle sicher und passend sind.

Bild 6 – Maschinensimulation Kollisionserkennung

Die meisten neuen CNC-Maschinen bieten den TCP / RTCP-Modus (Tool Center Point / Rotating Tool Center Point). Dies ist eine optionale Funktion innerhalb der Maschinensteuerung, die dazu dient, den Schneidabschnitt des Werkzeugs in konstantem geradem Kontakt mit dem Werkstück zu halten. Ohne TCP kann die Werkzeugspitze eine schädliche Scalloping-Bewegung zwischen befohlenen 5-Achsen-Positionen ausführen. TCP vereinfacht die Nachbearbeitung des CAM-Systems, da die befohlenen XYZ-Werte in Werkstückkoordinaten liegen und die Maschinensteuerung die XYZ-Achsenwerte berechnet. Die Werkzeugwegdateien sind somit allgemeiner und vielseitiger, so dass sie leichter von einem Vorrichtungsaufbau zu einem anderen oder sogar von einer Maschine zu einer anderen übertragen werden können. Der Maschinenbediener kann leicht alle notwendigen Anpassungen am Werkstückreferenzursprung vornehmen und gleichzeitig die Notwendigkeit beseitigen, die Operationen neu zu buchen. Ohne TCP können die Werkzeugwege hartcodierte Offsets für ein bestimmtes Fixture-Setup haben. TCP erleichtert auch die Futterprogrammierung. Es wird nur ein Vorschubbefehl benötigt und die Steuerung hält die Werkzeugspitzengeschwindigkeit relativ zum Werkstück aufrecht. Ohne TCP müssen in jeder Zeile nicht intuitive inverse Zeitvorschübe programmiert werden.

Bei Concepts NREC haben wir ein breites Publikum von Turbomaschinenspezialisten. Wenn Sie in der Fertigung tätig sind, kann diese Zusammenfassung hilfreich sein, aber für andere hoffen wir, dass sie einen Einblick bietet und Sie ermutigt, sie zu Ihrer Maschinenwerkstatt zu bringen oder den Lieferanten zu besuchen, bei dem Ihre Teile hergestellt werden.