Hvad er 5-akset bearbejdning? Kort sagt fremstiller den en komponent på en CNC-fræsemaskine, der kan bevæge sig i 5 forskellige retninger. Disse maskiner gør det muligt for skæreværktøjet at nå rundt om dele med en høj grad af frihed. Dette gør dem ideelle til fræsning af de komplekse former for turbomaskinerkomponenter.

Maskinkonfigurationer

mens der er mange variationer af multi-akse fræsemaskiner, vil vi fokusere på de af 5-aksede maskiner, der almindeligvis anvendes til skæring turbomaskineri dele.

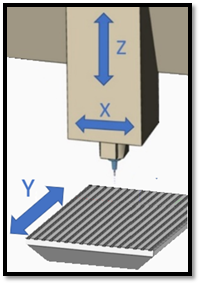

et grundlæggende eksempel på 3-akset fræsemaskine holder værktøjet lodret og bevæger det i H, Y OG Å retninger. I dette tilfælde bevæger akserne værktøjet, og Y-aksen bevæger delen, men den resulterende værktøjsbevægelse i forhold til delen danner et højrehåndet koordinatsystem. Aksen svarer generelt til værktøjsaksen.

billede 1-3 akse Mølle

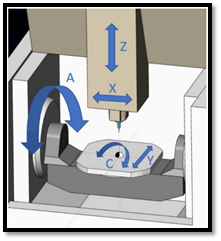

til denne 3-aksede konfiguration kan vi tilføje to roterende akser, hvilket giver i alt 5 akser. De roterende akser er typisk mærket A, B eller C afhængigt af den respektive lineære akse H, Y eller Å de roterer om. Hver rotationsakse kan flytte værktøjet eller delen, men målet er at tillade enhver orientering af værktøjet i forhold til delen. Selvom det er muligt at eftermontere en 3-akset maskine ved at bolte på roterende akser, tilbyder mange værktøjsmaskiner dedikerede 5-aksekonfigurationer.

billede 2 viser en trunnion stil af maskine, som er blevet ganske populær. A-aksen spidser delen, og C-aksen roterer delen. Afhængigt af maskinbyggeren kan vippeaksen også mærkes B, hvis den spidser delen om maskinen Y-aksen. Bemærk, at delen let kan fastgøres på en vandret overflade. Delen kan også fastgøres, så dens massecenter ligger omtrent på A-aksens midterlinie, hvilket reducerer de krævede roterende drejningsmomentkræfter.

billede 2-Trunnion maskine

billede 3 viser en vippespindelmaskine. B-aksen spidser værktøjet, og C-aksen roterer delen. Denne opsætning hjælper til større dele, da delen ikke behøver at tippes dynamisk, selvom vippespindlen mister en vis stivhed.

billede 3-B akse svingende hoved

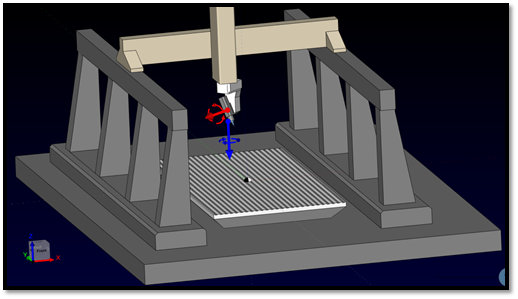

billede 4 viser en gantry maskine. De 2 roterende akser sidder ved enden af RAM-aksen, som er monteret på en bevægelig brokonstruktion. Disse maskiner er velegnede til store komponenter, der er for tunge til at montere på et roterende bord og svingende hoved.

billede 4-5 akse Gantry CNC

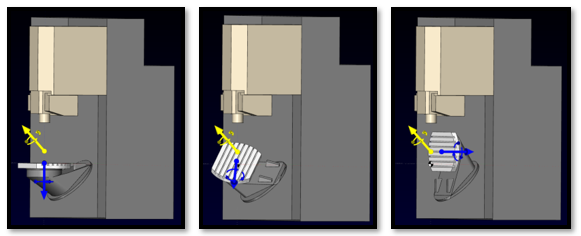

en Nutating maskine er et kompakt 5-akset bearbejdningscenter, hvor en af de roterende akser bevæger sig i et ikke-ortogonalt system. På Billede 5 skal du bemærke den gule roterende midterlinie 45 grader fra lodret. Med denne konfiguration er værktøjsorienteringen i forhold til delen begrænset, hvilket kan forhindre fræsning helt omkring et blad. Justering af vinklen på den gule vektor kan dog udvide kapaciteten. Billede 5 viser de roterende akser, der begge bevæger delen, men nutatingmaskiner kan også have roterende akser, der bevæger værktøjet.

billede 5-Nutating maskine i tre roterende positioner

programmel til 5-akset fræsning

alle de 5-aksede kinematiske konfigurationer kan gøre værktøjsvej programmering vanskelig, men heldigvis har programmelløsninger holdt trit med den udviklende teknologi.

CAM (Computer Aided Manufacturing) systemer tilbyder forskellige multi-akse skæring strategier til at udnytte fleksibiliteten i 5-aksede maskiner:

med 3+2 bearbejdning vi position og låse de roterende akser før skæring. Dette giver en stiv opsætning til kraftig skæring. Plane skrub niveauer giver mere ensartede skæreforhold og chip tykkelse for hurtigere skæring. 3 + 2 bearbejdning kan også tillade hurtigere fremføringer, fordi de roterende akser ofte er den fødebegrænsende faktor under 5-akset skæring.

4+1 bearbejdning placerer en af de roterende akser til en fast position. Dette kan være ønskeligt at eliminere uønsket bevægelse af en roterende akse, selvom det kan kræve mere bevægelse af den anden roterende akse for at undgå kollisioner mellem værktøjsdele. 4 + 1 programmering er naturligvis også nyttig, hvis der ikke er nogen 5.akse på maskinen.

5 akse samtidig bevægelse er en nødvendighed for turbomaskinerkomponenter. Alle 5 akser bevæger sig på en gang for at lede værktøjet rundt om knivene og gennem lommerne uden kollision. Dette giver mulighed for jævn uafbrudt skæring til både skrubning og gennemstrømning. Nyere maskiner med drejningsmomentmotorrotarer tillader højhastigheds 5-akset skæring.

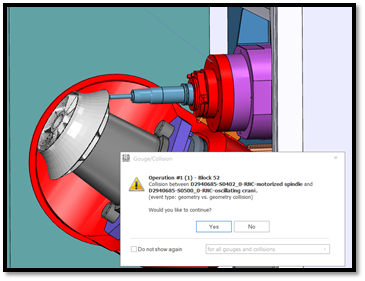

moderne CAM-programmer kan også simulere 5-akset bearbejdningsproces. Dette muliggør klar visualisering af den komplekse maskinbevægelse med rapporter om kollisioner, overtræk (slaggrænse) forhold og andre potentielle farer. Programmører kan nemt bekræfte, at den del, armatur, værktøj, og fræsning maskine er alle sikre og egnede.

billede 6-Maskinsimulering detektering af kollision

de fleste nye CNC-maskiner tilbyder TCP / RTCP (Tool Center Point / roterende Tool Center Point) – tilstand. Dette er en valgfri funktion i maskinstyringen, der er designet til at holde værktøjets skæredel i konstant lige kontakt med emnet. Uden TCP kan værktøjsspidsen foretage en skadelig kammusling mellem befalede 5-aksede positioner. TCP forenkler CAM-systemets efterbehandlingsjob, fordi de kommanderede værdier er i emnekoordinater, og maskincontrolleren beregner akseværdierne. Toolpath-filerne er således mere generiske og alsidige, så de lettere kan overføres fra en armaturopsætning til en anden eller endda fra en maskine til en anden. Maskinoperatøren kan nemt foretage de nødvendige justeringer af emnets referenceoprindelse, samtidig med at behovet for at omlægge operationerne elimineres. Uden TCP kan værktøjstierne have hårdkodede forskydninger til en bestemt armaturopsætning. TCP gør også feed programmering lettere. Der kræves kun en fødekommando, og styringen opretholder værktøjets spidshastighed i forhold til emnet. Uden TCP skal ikke-intuitive inverse-time feeds programmeres på hver linje.

hos Concepts NREC har vi et bredt publikum af turbomaskineri specialister. Hvis du er i produktion, kan dette resume være afhjælpende, men for andre håber vi, at det giver en vis indsigt og opfordrer dig til at tage en tur ned til din maskinbutik eller besøge sælgeren, hvor dine dele er lavet.